Новую композитную протонообменную мембрану для водородных двигателей разработали ученые из Московского физико-технического института, Центра проблем химической физики и медицинской химии РАН, МИСИС и Томского политехнического университета вместе с компанией «Инэнерджи». Уникальные армирующие нановолокна позволили повысить прочность и долговечность материала, сохранив его высокую эффективность. О технологии корреспонденту «Научной России» рассказала заведующая лабораторией технологий ионообменных мембран Московского физико-технического института Софья Михайловна Морозова.

Основа водородной энергетики — преобразование в электричество химической энергии реакции водорода и кислорода с выделением воды в качестве побочного продукта. Важнейшее место в водородном топливном элементе занимает протонообменная мембрана — тонкая полимерная пленка, играющая сразу две роли. С одной стороны, она должна хорошо пропускать через себя протоны (положительно заряженные ядра водорода, H+). С другой стороны, сквозь нее не должны проходить электроны и исходные молекулы водорода и кислорода.

От решения этих двух задач зависит, насколько мощным, долговечным и безопасным будет водородный двигатель. Но справиться с ними не так просто. Чтобы процесс протекал с высокой эффективностью, сквозь мембрану должно проходить как можно больше протонов, поэтому ее необходимо делать максимально тонкой. Но во время работы топливного элемента на материал действуют механические нагрузки, перепады влажности и температур, из-за чего в мембране могут появиться микротрещины. В результате возникает риск утечек взрывоопасного водорода и сбоя двигателя.

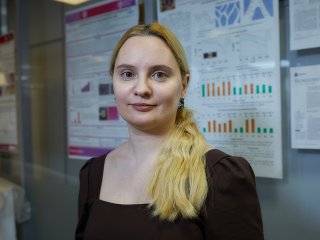

Заведующая лабораторией технологий ионообменных мембран МФТИ Софья Михайловна Морозова.

Фото: Елена Либрик / «Научная Россия»

Возможный способ укрепления протонообменных мембран — включение в их структуру армирующих волокон из инертных полимеров. Но это «бьет» по эффективности топливного элемента, поскольку такой защитный каркас не проводит протоны и, как следствие, создает «мертвые зоны», не давая мембране работать «на полную мощность».

Новаторское решение разработала команда российских ученых, предложив изготавливать армирующий каркас мембраны из материала, обладающего протонной проводимостью. Инновация позволила найти баланс между эффективностью и механической стойкостью мембраны. Исследование легло в основу магистерской диссертации студентки МФТИ Веры Анисимовой (Пузаковой).

«Идею разработки мы черпали из литературных источников и обратного инжиниринга коммерческих мембран. Уже существуют работы, посвященные армированию (механическому укреплению) мембран для водородных топливных элементов, в том числе с помощью электроспиннинговых волокон. Это очень тонкие волокна в несколько сотен нанометров, получаемые посредством приложения электрического напряжения к расплаву или раствору определенного полимера. Но авторы изученных нами источников столкнулись с проблемой совместимости таких электроспиннинговых волокон с основным ион-проводящим полимером, — рассказала кандидат химических наук Софья Михайловна Морозова. — В результате совместной работы с Томским политехническим университетом, ФИЦ ПХФ и МХ РАН и нашим индустриальным партнером мы создали технологию, позволяющую включать в состав армирующих волокон основной ион-проводящий полимер. Это помогло значительно повысить ионную проводимость и совместимость компонентов».

В роли «рабочего» материала новой композитной мембраны выступает иономер типа Aquivion — перфторсульфоновый полимер, эффективно проводящий протоны. А для его укрепления исследователи использовали уникальные нановолокна, сочетающие прочный фторполимер и все тот же иономер Aquivion. Таким образом, армирующий каркас мембраны впервые получил способность проводить протоны наравне с основной частью структуры.

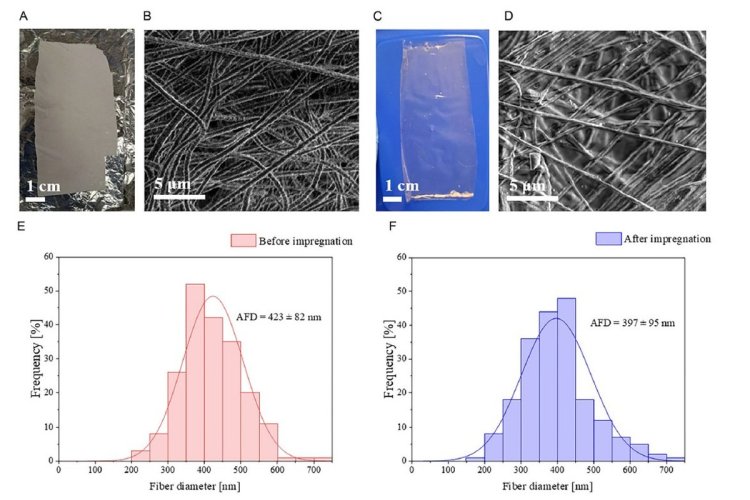

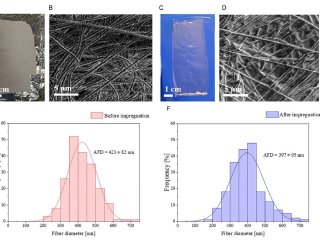

Внешний вид нового материала до и после пропитки. Слева (A, B) — исходный белый мат из нановолокон и его микроструктура. Справа (C, D) — готовая композитная мембрана, ставшая прозрачной после заполнения пор иономером, и ее микроструктура, где виден сохранившийся армирующий каркас.

Источник изображения: Advanced Engineering Materials / предоставлено Центром научной коммуникации МФТИ

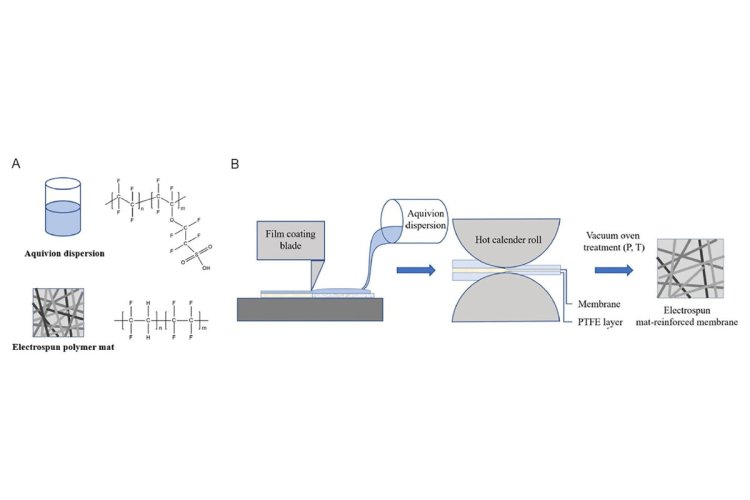

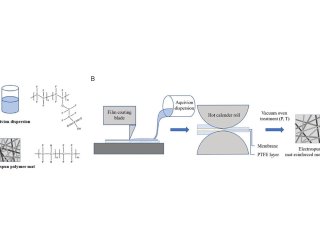

Новая мембрана производилась в несколько этапов. Сначала ученые получали нановолокна методом электроспиннинга (или «электропрядения»). Под действием мощного электрического поля из полимерного раствора вытягивались нити толщиной в сотни нанометров, после чего из них изготавливался нетканый материал, по структуре напоминающий войлок. Далее армирующий каркас пропитывался жидкой дисперсией иономера Aquivion. После этого полученную структуру подвергали прессованию и вакуумному отжигу, чтобы прочно скрепить защитное волокно с протон-проводящим материалом. На выходе исследователи получили тонкую, прозрачную, однородную мембрану.

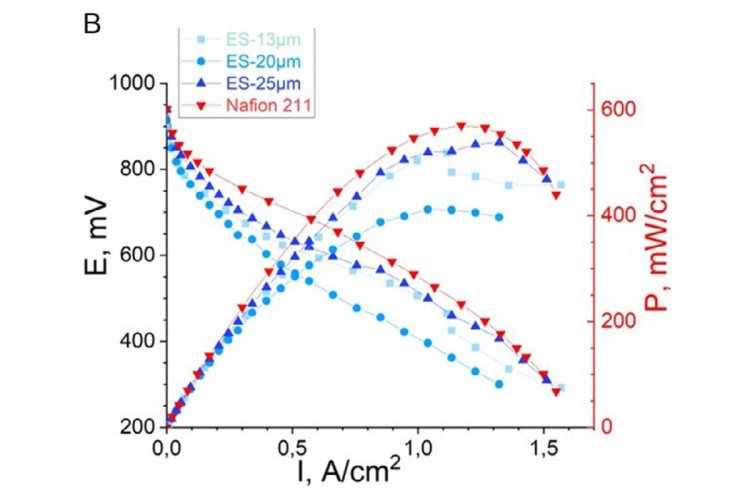

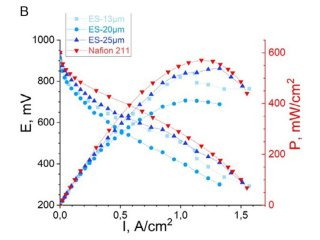

Новинка успешно прошла испытания. Оказалось, что разработанная мембрана ненамного уступает в протонной проводимости своему аналогу из чистого иономера Aquivion. Когда новая структура была испытана в составе мембранно-электродного блока — «симулятора» водородного топливного элемента — пиковая удельная мощность системы при толщине мембраны 24 мкм достигла 534 мВт/см². При использовании эталонной коммерческой мембраны Nafion 211 этот показатель оказывается ненамного выше — 571 мВт/см².

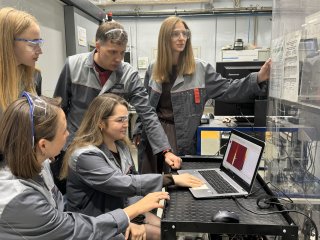

Новая протонообменная мембрана для водородных топливных элементов на стенде отлива мембран.

Фото лаборатории технологий ионообменных мембран МФТИ / предоставлено Центром научной коммуникации МФТИ

При этом благодаря армированию новый материал отлично показал себя с точки зрения безопасности и износостойкости. По сравнению с мембраной из чистого Aquivion у него значительно ниже проницаемость для водорода, что сводит к минимуму риск взрывоопасных утечек. Благодаря армированию новый материал меньше разбухает в воде — таким образом, предотвращается возникновение механических напряжений в топливном элементе. Композитная мембрана успешно прошла и проверку на механическую надежность: в сравнении с Nafion 211 у нее оказались выше прочность на разрыв и модуль Юнга (сопротивление растяжению и сжатию).

«Мы достигли показателей, соответствующих коммерческим мембранам. Наше главное достижение заключается в том, что нам удалось значительно уменьшить газопроницаемость мембраны, но ее ионная проводимость снизилась несущественно — примерно на 5%. При этом мы смогли значительно упрочнить мембрану, что облегчило технологическую сборку мембранно-электродного блока — эту работу выполняют наши партнеры в ФИЦ проблем химической физики и медицинской химии РАН в Черноголовке. Кроме того, новое решение позволило достичь хороших мощностных характеристик мембран-электродных блоков», — отметила С.М. Морозова.

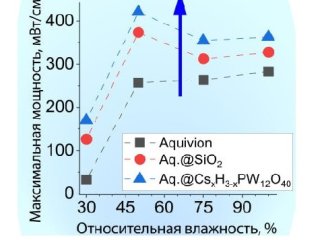

Демонстрация эффективности новой мембраны: на изображении представлены графики удельной мощности (красные линии, правая ось) и напряжения (черные линии, левая ось) в зависимости от плотности тока. Кривая для разработанной мембраны ES3 (обозначена как ES-25µm) практически совпадает с кривой коммерческого аналога Nafion 211, демонстрируя сопоставимую производительность при повышенной прочности и безопасности.

Источник изображения: Advanced Engineering Materials / предоставлено Центром научной коммуникации МФТИ

Исследование показало, что внедрение в протонообменные мембраны ионоактивных нановолокон — эффективное решение, позволяющее получать высокопроизводительные, прочные и безопасные топливные элементы для водородной энергетики. Такие конструкции будут лучше показывать себя в жестких условиях, что играет важную роль в сферах автотранспорта и автономного энергоснабжения. Примечателен и сам подход, примененный учеными, — создание композитных материалов, каждый компонент которых выполняет несколько функций.

«Нас интересуют вопросы, связанные с масштабированием технологии, поскольку метод электроспиннинга довольно трудно поддается внедрению в массовое производство, — добавила С.М. Морозова. — Обычная технология изготовления протонообменных мембран предполагает два разных подхода. Первый — это полив, когда суспензия полимера выливается на некоторую поверхность, после чего жидкая составляющая смеси высушивается, и получается готовая структура. Второй вариант — экструзия, когда суспензия или раствор полимера выдавливается на подложку и также подвергается сушке. Эти методы легко масштабируются: достаточно просто увеличить площадь поверхности, на которую выливается суспензия, или сделать ее движущейся.

В то же время в случае с нашей композитной мембраной суспензия полимера выливается на электроспиннинговую подложку. И мы оказываемся ограничены ее размерами. Насколько мне известно, пока максимальные размеры рулонов из таких нановолокон достигают несколько метров в длину и менее метра в ширину. Таким образом, в целом масштабировать подход возможно, но в силу необходимости дополнительно производить маты из электроспиннингового волокна новая технология будет требовать больше времени, нежели поливной способ. Разработанный нами метод дает очень хорошие результаты, но пока возможности его внедрения на крупных производствах оказываются несколько ограничены».

Схема изготовления композитной мембраны: сначала из смеси полимеров методом электроспиннинга создается каркас, который затем пропитывается иономером и проходит через горячие валки каландра для получения тонкой и однородной пленки.

Источник изображения: Advanced Engineering Materials / предоставлено Центром научной коммуникации МФТИ

Результаты работы исследователи представили в высокорейтинговом журнале Advanced Engineering Materials.

«Сейчас мы тестируем новые мембраны на долговечность, чтобы подтвердить, что разработанная нами технология армирования позволяет увеличить срок службы самих мембран и мембран-электродных блоков на их основе. Это довольно долгие испытания, — поделилась С.М. Морозова. — А наши дальнейшие планы связаны с введением в мембраны добавок двух типов: “ловушек” радикалов для повышения химической стабильности системы, а также дополнительных органических соединений для увеличения ионной проводимости, чтобы достичь еще большей мощности».

Фото на стоп-кадре видео: Елена Либрик / «Научная Россия»

Новость подготовлена при поддержке Министерства науки и высшего образования РФ

Источник изображения на превью: freepik / фотобанк Freepik.

Источники изображений на странице: Елена Либрик / «Научная Россия», Advanced Engineering Materials / предоставлены Центром научной коммуникации МФТИ, лаборатория технологий ионообменных мембран МФТИ / предоставлено Центром научной коммуникации МФТИ.

Фото на стоп-кадре видео: Елена Либрик / «Научная Россия».