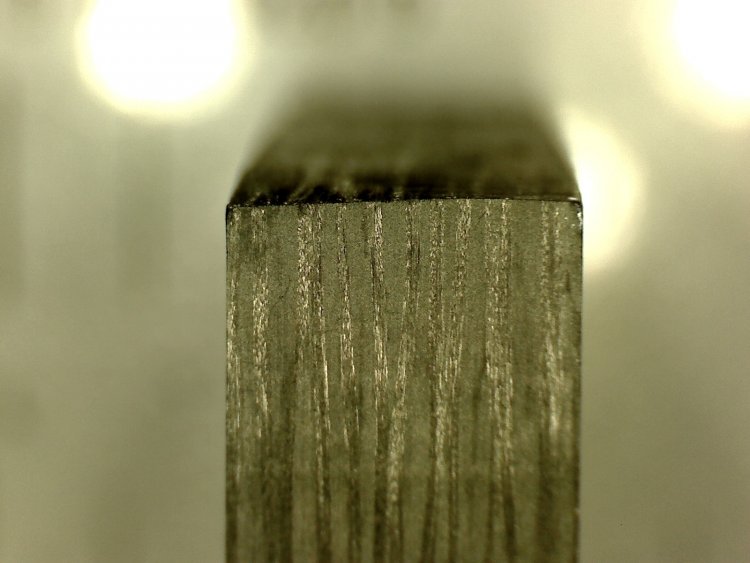

Обработанная поверхность с предустановленной искусственной термопарой для измерения температуры резания

Полимерные композиционные материалы сегодня используют в аэрокосмической, авиационной и оборонной промышленности, в создании судов и автомобилей. При обработке на поверхности изделий образуются дефекты, и даже малейшие «несовершенства» могут привести к необратимым последствиям. Ученые Пермского Политеха разрабатывают технологию, которая повысит качество деталей. Результаты исследования они опубликовали в сборнике ICIE 2021: Proceedings of the 7th International Conference on Industrial Engineering.

Из-за особенностей строения и неоднородной структуры полимерных композитов их поверхность в процессе обработки подвергается различным деформациям и разрушению. Эти дефекты в дальнейшем могут привести к появлению трещин и разрушению деталей. По словам ученых, сейчас нет способов, которые могли бы сократить дефектный слой до 0 мкм.

– Мы провели эксперименты и выяснили, что наилучшее качество поверхности обеспечивают высокая скорость обработки, твердость инструмента и его острая режущая кромка. Эти факторы совмещает в себе абразивная обработка, или шлифование, которую мы предложили использовать для обработки полимерных композитов, – рассказывает аспирант, старший преподаватель кафедры технических дисциплин Лысьвенского филиала Пермского Политеха Артем Волковский.

По словам разработчиков, улучшение качества поверхности и сокращение дефектов позволяют повысить надежность технических систем в целом. Это напрямую влияет на безопасность человека в процессе их эксплуатации. В частности, до 40% деталей нового отечественного пассажирского самолета МС-21 и газотурбинного двигателя ПД-14 изготавливают из полимерных композиционных материалов. Их также используют при создании спортивных болидов и морских судов.

Поверхность, обработанная абразивным инструментом из электрокорунда нормального

Преимущество технологии пермских ученых, в отличие от аналогов, состоит в том, что она позволит математически описать и спрогнозировать показатели качества. Кроме того, способ более экономичен и прост в реализации.

– В результате абразивной обработки нам удалось получить необходимое качество поверхности деталей. Высокая скорость обработки режущими абразивными зернами с твердыми острыми кромками позволяет легко перерезать армирующие волокна композиционных материалов, не деформируя их, что не всегда обеспечивает применяемая сегодня лезвийная обработка при фрезеровании, сверлении и точении, – объясняет профессор кафедры инновационных технологий машиностроения Пермского Политеха, доктор технических наук, академик РАЕ Владимир Макаров.

Технология улучшит качество поверхности изделий из полимерных композитов и снизит дефекты, повысит долговечность и надежность работы авиационных деталей, считают ученые. Абразивная обработка углепластика с помощью шлифовальных кругов из электрокорунда позволила получить поверхность без трещин, ворсистости, расслоения и непрорезов. Исследователи также создали математические модели, которые помогут эффективно управлять процессом обработки материалов.

Для справки

Разработчики стали победителями на международных конференциях «Аэрокосмическая техника, высокие технологии и инновации 2021» и «Инновационные технологии в материаловедении и машиностроении», где представили промежуточные результаты исследования.

Источник информации и фото: пресс-служба Пермского Политеха