Жизнь моя была и останется связанной с ВИАМ.

Академик РАН Е.Н. Каблов

Аддитивные технологии (или 3D-печать) — революционное решение, позволяющее создавать сложные конструкции из разных материалов. Пример — металлические детали для авиации, космонавтики, энергетики. «Выращивание» изделий из специальных порошков вместо привычных литья и сварки помогает получать более легкие, изящные и качественные изделия, многократно ускоряет производство и дарит возможность экономить ресурсы.

Сердце отечественных аддитивных технологий сегодня бьется во Всероссийском научно-исследовательском институте авиационных материалов НИЦ «Курчатовский институт». Здесь как раз делается упор на печать металлических деталей и разработку материалов для их изготовления. В 2014 г. в институте был создан первый в России замкнутый цикл аддитивного производства: от поисковых исследований до сложных испытаний опытных образцов. О ярких достижениях НИЦ «Курчатовский институт» — ВИАМ в области аддитивных технологий рассказывает заместитель президента РАН Евгений Николаевич Каблов, возглавлявший институт в 1996–2022 гг.

Евгений Николаевич Каблов — один из основателей школы современного материаловедения. Заместитель президента РАН, президент Ассоциации государственных научных центров «Наука», руководитель приоритетного технологического направления «Технологии материаловедения» (2016–2022), академик РАН, доктор технических наук, профессор. Почетный доктор СГАУ им. ак. С.П. Королева, почетный профессор КНИТУ-КАИ и ПНИПУ. Автор более 400 научных работ и более 500 патентов. В числе наград Е.Н. Каблова — орден Почета, орден «За заслуги перед Отечеством» II, III и IV степени, орден Александра Невского, премии Правительства РФ (2002, 2010, 2023), государственные премии РФ в области науки и технологий (1987, 1999, 2014).

— В ВИАМ используются разные технологии аддитивного производства: селективное лазерное сплавление, прямое лазерное выращивание и другие. Какие из методов востребованы особенно часто и как можно описать механизмы их действия?

— Это очень важный и правильный вопрос. Термин «аддитивный» происходит от лат. additivus — «добавочный, получаемый путем сложения». Таким образом, аддитивность — это послойное создание изделий. В отличие от Микеланджело, который говорил, что просто отсекает лишнее от камня, чтобы высвободить прекрасные скульптуры, здесь подход другой. Аддитивные технологии, напротив, основаны на постепенном добавлении материала небольшими частями, чтобы послойно «вырастить» нужную конструкцию. Реально этим стали заниматься примерно в конце 1980-х гг.

Сейчас это направление усиленно развивается за рубежом. А в Российской Федерации над этой задачей очень активно работает ВИАМ, сегодня включенный в состав Национального исследовательского центра «Курчатовский институт».

Евгений Николаевич Каблов проработал в ВИАМ 50 лет, из них 26 — в должности генерального директора. Талант и настойчивость нового руководителя помогли исследователю «вытащить» институт из банкротства в 1990-е гг. Главной целью ученого на лидерском посту стала организация на базе ВИАМ производства высокотехнологичной продукции, способного стать источником финансов для поддержания научной работы института. Исследователю это удалось: к 2022 г. ВИАМ зарабатывал около 1 млрд чистой прибыли в год.

В 2011 г., когда была поставлена задача создания новых военных и гражданских самолетов с более высокими характеристиками и принципиально новыми конструкциями газогенераторов двигателей, специалисты института разработали документ «Стратегические направления развития материалов и технологий их переработки до 2030 г.». В нем указано, что важнейшая задача в этой области — развитие аддитивной технологии. Необходимо отметить, что речь идет не просто о 3D-печати, а о комплексном, системном решении вопросов. Это предполагает целенаправленную разработку (а не использование уже существующих) материалов и технологий их получения. Институт создает материалы и производственные технологии нового поколения на базе неразрывности процесса «материал — технология — конструкция — оборудование».

В результате пришли к выводу, что для аддитивных технологий нужно создавать порошковые материалы, причем различного гранулометрического состава (с определенным соотношением частиц разного размера. — Примеч. корр.). Размер «порошинок» в их структуре может варьироваться от 40 до 83 мкм. Далее было необходимо разработать оборудование и продумать технологию постобработки, поскольку после производства всегда возникает проблема улучшения качества готового изделия.

Евгений Николаевич Каблов рассказал о возможностях аддитивных технологий и достижениях НИЦ «Курчатовский институт» — ВИАМ в этой области.

Фото: Ольга Мерзлякова / «Научная Россия» / архив

Институт ставит перед собой главную задачу: изготовление не просто прототипов или моделей, а реальных деталей, пригодных для непосредственной установки на изделие после производства на специальном оборудовании. И первые испытания показали, что применение нового подхода позволяет повысить производительность работы в 30 раз, что по-настоящему немало. Кроме того, как известно, в случае с традиционными методами коэффициент использования материала составлял не более 0,4. У аддитивных технологий этот показатель достигает 0,8–0,9, то есть отходы оказываются минимальными. Наконец, аддитивное производство открывает уникальные возможности в конструировании, особенно в области топологического дизайна. Используя цифровые технологии, можно спроектировать необходимую деталь и затем успешно вырастить ее послойно в полном размере. При этом в аддитивном производстве могут использоваться разные технологии и материалы.

ВИАМ в XXI в. внес значительный вклад в развитие российской промышленности, о чем свидетельствуют пять благодарностей президента РФ за достижения в ракетно-космической, авиационной, двигателестроительной отраслях и в сфере импортозамещения.

«Это очень высокая честь и справедливая оценка нашего труда», — подчеркивает Евгений Николаевич Каблов.

В уже упомянутом мною документе от 2011 г. мы отметили одну из ключевых задач XXI в. — разработку материалов нового поколения, создаваемых не в виде «болванок» в отрыве от конечных изделий, а целенаправленно под конкретную деталь или технику. Например, в авиации такие изыскания всегда начинались с того, что конструктор ставил задачу получения материала с конкретными свойствами. И мы не только вели разработки в соответствии с его требованиями, но и продумывали технологию изготовления материала, проводили его обработку и испытания, поскольку любой материал, предназначенный для использования в ответственной сфере, проходит большое количество стадий тщательного контроля.

Как и западные ученые, мы пришли к выводу, что для аддитивного производства нужно целенаправленно разрабатывать материалы. В этой области все начинается с математических вычислений, создания цифровой модели нужного изделия. Принимается решение, какой потребуется материал, и затем следует конструирование. В области аддитивных технологий используются различные методы производства: воздействие лазером, электронным лучом, электродуговая наплавка проволоки и т.д. Создаваемые порошки должны отвечать требованиям, позволяющим получать качественные изделия посредством того или иного подхода. Например, для получения деталей с применением лазера или электронного луча не подходят материалы, плохо поддающиеся сварке. Поэтому нужно придумывать альтернативу. Чтобы конструктор мог использовать новый порошок, его нужно тщательно испытать. Важно убедиться в его хорошей текучести, чтобы процесс выращивания изделия на плите построения протекал устойчиво и стабильно.

Вышеперечисленные задачи как раз стали решаться в НИЦ «Курчатовский институт» — ВИАМ. И очень примечательно, что здесь, в отличие от многих других мест, сразу стали создаваться детали третьего уровня, то есть комплектующие, которые после изготовления можно сразу использовать для ремонта. Это очень эффективное решение: например, зарубежные космонавты уже используют во время полетов простейшие установки аддитивного производства, на которых могут оперативно изготавливать для замены детали с малым сроком службы. Такой подход открывает уникальные возможности.

В Советском Союзе была очень сильная школа конструкторов. Мне посчастливилось работать с Героем Социалистического Труда академиком Архипом Михайловичем Люлькой, дважды Героем Социалистического Труда академиком Николаем Дмитриевичем Кузнецовым, Героем Социалистического Труда, конструктором авиационных двигателей членом-корреспондентом академии наук Павлом Александровичем Соловьевым, Героем Труда России академиком Александром Александровичем Иноземцевым.

Например, А.А. Иноземцеву нужно было изготовить завихритель для нового отечественного авиадвигателя ПД-14. Эта деталь отвечает за завихрение керосина, обогащенного воздухом. В конструкции ПД-14 — 48 завихрителей.

У этой детали сложная конструкция. Простыми словами, в нее с двух сторон попадают керосин и воздух, и внутри завихрителя они смешиваются. Потом содержимое поджигается, и чем тщательнее будут перемешаны компоненты, тем полноценнее будет сгорать полученная смесь. Именно этот показатель определяет эффективность работы завихрителя.

От полноты сгорания смеси керосина и воздуха зависит объем вредных выбросов двигателя — оксидов азота и углерода. Согласно ограничениям международных и европейских авиационных федераций, количество этих выбросов не должно превышать определенные значения во избежание губительного влияния на окружающую среду.

Важное направление разработок НИЦ «Курчатовский институт» — ВИАМ — аддитивные технологии для авиации.

Фото: Ольга Мерзлякова / «Научная Россия» / архив

Я предложил своему другу изготовить новые завихрители по аддитивной технологии, и Александр Александрович доверился нам. В результате мы успешно получили эти детали из самого сложного сплава — ЭП648. Традиционными методами из него было невозможно отлить столь сложную деталь, поскольку из-за высокого содержания хрома в изделии образовывались интерметаллиды и возникали трещины. Мы же справились с поставленной задачей благодаря тому, что получали детали с помощью нашего подхода — методом лазерного сплавления из порошка.

Стоит добавить, что мы также производили постобработку полученных завихрителей. В случае с любой новой технологией ты где-то выигрываешь, но где-то одновременно проигрываешь. В частности, при аддитивном производстве поверхность изделий оказывается более шероховатой, и с этим необходимо бороться. Для этого детали проходят постобработку методом плазменного полирования. Кроме того, если материал недостаточно хорошо сваривается, в изделии остаются трещины. Чтобы их «залечить», используется баротермическая обработка (воздействие высокой температурой и давлением), позволяющая получить структуру с идеальной плотностью.

Созданные с помощью нашего подхода завихрители очень хорошо показали себя во время испытаний. Кроме того, аддитивная технология помогла существенно повысить производительность. Обычно на получение одной такой детали уходило немногим менее трех месяцев (от момента изготовления восковки и до отливки). А аддитивная технология позволила получать сразу полный комплект завихрителей — 48 штук — за семь дней. Притом они были совершенно идентичны друг другу, как братья-близнецы. Кроме того, аддитивное производство дало возможность сделать конструкцию более «ажурной», с тонкими стенками.

Но, что самое главное, когда конструктор увидел результат и поверил в наши возможности, мы нашли в его лице очень важного партнера и союзника, при чьей поддержке мы могли очень многого добиться. В результате по заданиям А.А. Иноземцева мы создали 20 новых порошковых материалов для аддитивного производства, паспортизовали эти материалы и отработали технологии их изготовления. На начальной стадии НИЦ «Курчатовский институт» — ВИАМ фактически обеспечивал поставку завихрителей для серийного производства ПД-14. Когда стало известно об этих блестящих результатах, многие конструкторы отнеслись к этому уже с бóльшим интересом: например, мы стали работать над новым вертолетным двигателем вместе с Героем Советского Союза, конструктором Александром Ивановичем Ватагиным. И достичь успеха вновь помогло объединение материаловедов, конструкторов и технологов. Еще раз подчеркну, что когда материал изготавливается «на пустом месте», без учета вариантов его применения, это неправильно. Поэтому залог нашего успеха — как в создании новых современных технологий, так и в ликвидации отставания в некоторых отраслях — заключается в умелом сочетании знаний профессионалов, создающих материалы нового поколения. Это материаловед, понимающий, какие сплавы существуют и как их можно применять, и конструктор, продумывающий проектируемую конструкцию и ее характеристики.

Возвращаясь в прошлое, хочу вспомнить, как участвовал в разработке технологии получения лопаток для турбин высокого давления для двигателя АЛ-31Ф. Это лучший отечественный военный двигатель, установленный на конструкциях ОКБ Сухого. Лопатки АЛ-31Ф охлаждаемые (с полостью внутри. — Примеч. корр.), и академик А.М. Люлька поставил задачу максимально утонить (утончить) их стенки. Изначально толщина стенки такой лопатки варьировала от 0,64 см до 2 см, и из-за этих перепадов возникали термоусталостные разрушения, что не позволяло довести время непрерывной работы двигателя до требуемого ресурса. И тогда сотрудники ВИАМ, включая меня как руководителя проекта, предложили разработать новую технологию получения лопатки со строго регламентированной структурой как внешней, так и внутренней поверхности. Двигатели с лопатками, изготовленные по данной технологии, на 100% успешно прошли испытания и были отправлены на моторные авиационные заводы для серийного производства самолетов.

За эту работу наш коллектив под моим научным руководством был удостоен государственной премии.

Внешне представленная нами лопатка выглядит самым обычным образом, но внутри у нее располагается сложная система охлаждения, обеспечивающая очень высокую турбулентность и снижение температуры. Это позволяет решить важную задачу — добиться, чтобы внешняя и внутренняя поверхности стенки лопатки имели минимальное различие в степени нагрева. Тогда в структуре детали не будут возникать высокие термические напряжения и лопатка сможет долго работать. Основа для нашего подхода была заложена моим учителем, академиком Сергеем Тимофеевичем Кишкиным, предложившим изготавливать лопатки не из деформированных, а из литейных жаропрочных материалов.

Очень важно, что сегодня Россия входит в число немногих государств мира, способных изготавливать полноразмерные газотурбинные двигатели — начиная от проектирования и до производства всех комплектующих, включая вентилятор, компрессор, турбину, форсажную камеру, саму камеру сгорания, сопло. Это целый серьезный комплекс вопросов, характеризующих степень развития машиностроения в стране. И государство, в котором могут спроектировать и изготовить охлаждаемую лопатку, имеет высочайший уровень технологий.

Академик РАН Евгений Николаевич Каблов: «В НИЦ "Курчатовский институт" — ВИАМ мы смогли закупить или самостоятельно создать фактически все необходимое оборудование для замкнутой цепочки по аддитивным технологиям».

Фото: Ольга Мерзлякова / «Научная Россия» / архив

Очень важно отметить, что когда президент России Владимир Владимирович Путин посещал ВИАМ в 2008 г., он ознакомился с вышеописанным опытом института и поинтересовался, почему мы не работали над новыми двигателями. На этой встрече присутствовали я и министр промышленности и торговли РФ Виктор Борисович Христенко. Тогда был сделан доклад о наработках генерального конструктора А.А. Иноземцева в области проектирования газогенераторов для ПД-14. Выслушав этот доклад, В.В. Путин одобрил развитие проекта и после предоставления подробных материалов об исследовании принял решение о выделении бюджетного финансирования для создания газогенератора. Я на всю жизнь запомнил момент, когда мне позвонил В.Б. Христенко и сообщил, что президент поддержал наше предложение.

Благодаря этому А.А. Иноземцев смог собрать коллектив для проведения работ. В.Б. Христенко принял решение о создании Объединенной двигателестроительной корпорации (ОДК). В результате этого проекта был разработан газогенератор, способный служить основой для различных моделей двигателей с разной тягой. В дальнейшем, как я уже упомянул, на базе этой инновации был создан двигатель ПД-14. Эти результаты также использовали в разработке двигателя ПД-8 для самолета SJ-100.

Исходя из полученного опыта, институт принял решение создать всю необходимую инфраструктуру для организации полного цикла аддитивного производства. Оно должно включать выплавку исходной шихтовой заготовки и высокочистого сплава, распыление и подготовку металлопорошковых композиций, проведение процесса селективного лазерного синтеза заготовок деталей, их последующую термическую и газостатическую обработку с определением полного комплекса механических и физических характеристик синтезированного материала для подтверждения возможности его применения при изготовлении ресурсных деталей. Стоит обратить внимание, что особенность отрасли аддитивных технологий — междисциплинарный и межведомственный характер, так как результат достигается в единстве технологических составляющих: материал — конструкция — математические модели — программное обеспечение — технологии — оборудование.

Еще отцы-основатели института понимали, что нельзя заниматься наукой, используя только базовое оборудование, такое как небольшие микроскопы и смесители, поскольку они обеспечивают только начальную стадию работы, фундаментально ориентированные исследования. Помимо этого, исследователи должны обладать собственной инфраструктурой, чтобы иметь возможность многократно воспроизводить новые изобретения. Настоящий ученый, создав оригинальную разработку, должен проверить ее свойства, зафиксировать характеристики в документации, изготовить опытный образец, затем — опытную партию, а дальше провести полноценный комплекс испытаний, позволяющий конструктору убедиться в качестве новинки.

Наша беседа с Евгением Николаевичем состоялась в стенах Российской академии наук.

Фото: Ольга Мерзлякова / «Научная Россия» / архив

Аддитивная технология требует бóльшего объема испытаний изделий. Например, возьмем производство дисков. При традиционной технологии они изготавливаются из одного крупного слитка: из него нарезаются заготовки под штамповку, и после штамповки заготовок получается готовая продукция. Разброса в свойствах в таких дисках нет. И для конструктора и материаловеда очень важно, чтобы характеристики всех изделий были одинаковы по всем направлениям.

В то же время каждая деталь, полученная путем применения аддитивных технологий, самостоятельна. Но если говорить о тех же дисках, такие изделия, как требовал А.А. Иноземцев, должны были соответствовать по свойствам своим аналогам, полученным из литых прутковых заготовок. В результате для испытаний таких деталей было предложено несколько методов оценки.

В конечном итоге на один новый материал приходится около 2 тыс. испытываемых образцов. Это позволяет точно подтвердить все характеристики разработок, включая прочность, пластичность, усталость, жаропрочность, коррозионную стойкость, минимальный коэффициент разброса между параметрами изделий.

Таким образом, в настоящее время если НИЦ «Курчатовский институт» — ВИАМ разрабатывает и предлагает к внедрению в производство новый материал или технологию, то он предоставляет по ним полный комплект сопровождающих и нормативных документов, включая все служебные характеристики и технологии. Далее их рассматривают конструкторы, сами изготавливают нужное изделие, оценивают разработки на собственном опыте и принимают решение о соответствии изобретения их требованиям.

В НИЦ «Курчатовский институт» — ВИАМ мы смогли закупить или самостоятельно создать фактически все необходимое оборудование для замкнутой цепочки по аддитивным технологиям. Вспоминая собственные разработки института в этой области, хочу обратить особенное внимание на установки для получения гранул из интерметаллида титана. Обычно для решения таких задач используются традиционные методы атомизации, задействующие центробежное вращение, подачу газа во вращающуюся установку, непосредственно формирование порошка. Но интерметаллид титана более активен к окислению, чем другие материалы, поэтому из него не получается изготавливать гранулы привычными методами. Мы смогли решить эту задачу, и сегодня в НИЦ «Курчатовский институт» — ВИАМ действует соответствующая установка, созданная специализированным институтским опытно-конструкторским бюро.

Первый в России замкнутый цикл аддитивного производства был создан в НИЦ «Курчатовский институт» — ВИАМ в 2014 г. С помощью аддитивных технологий в институте изготавливаются детали для авиационной, ракетно-космической и энергетической техники по методам селективного лазерного и электронно-лучевого сплавления, прямого лазерного выращивания, электродуговой наплавки проволоки, лазерной стереолитографии керамических паст.

Всего за десятилетие производство достигло впечатляющих масштабов: ежегодно количество выпускаемых изделий достигает 10 тыс., а масса изготавливаемых металлических порошков самых разных видов, в том числе жаропрочных сплавов и сталей — 190 т.

Для оценки качества этих разработок в НИЦ «Курчатовский институт» — ВИАМ был создан уникальный испытательный центр. Сегодня здесь проводится более 1 тыс. разных исследований и тестирований. В распоряжении специалистов — более 700 единиц испытательного и 400 единиц научного оборудования.

Наиболее активно можно взаимодействовать с людьми, верящими в твое изобретение. Например, мы с коллегами приезжали к космонавтам для демонстрации наших достижений. Большинство слушателей отреагировали на наши результаты сдержанно, но ими заинтересовался генеральный конструктор Научно-производственного объединения «Энергомаш» им. ак. В.П. Глушко Петр Сергеевич Левочкин. Он предложил нам получить с помощью аддитивных технологий модель детали для космической отрасли. Она представляла собой сложную структуру с отверстиями для улучшения охлаждения и обычно сваривалась из большого количества металлических листов. Мы же не прибегали к сварке, а просто «вырастили» ее.

Испытания показали, что благодаря применению аддитивной технологии у конструкции на два порядка возросла эффективность и, что самое главное, уменьшилась масса с 87 кг до 17 кг! Это стало возможным благодаря тому, что мы использовали для изготовления модели один из специальных сплавов, разработанных в ВИАМ. Это предложил талантливый сотрудник института Святослав Васильевич Неруш, тогда руководитель сектора аддитивного производства в НИЦ «Курчатовский институт» — ВИАМ, сегодня — начальник научно-исследовательского отделения. В настоящее время он готовится защищать диссертацию.

В области аддитивного производства НИЦ «Курчатовский институт» — ВИАМ активно сотрудничает с коллегами из других организаций. В первую очередь, это академик РАН А.А. Иноземцев, управляющий директор и генеральный конструктор компании «ОДК-Авиадвигатель», где создано целое отдельное направление по аддитивным технологиям. Это также компания АО «ОДК-Климов». Речь идет об уже упомянутом производстве лопаток для вертолетных двигателей в сотрудничестве с А.И. Ватагиным. В кооперации с одной из энергетических компаний «Ростеха» институт использовал аддитивные технологии для импортозамещения американских ремкомплектов для авиадвигателей. НИЦ «Курчатовский институт» — ВИАМ сотрудничал и с госкорпорацией «Росатом» (руководитель — Алексей Евгеньевич Лихачев).

— Как вы упомянули, институт разрабатывает собственные сплавы для трехмерной печати. На какие из них вам хотелось бы обратить особое внимание, чем они интересны?

— Мы были фактически первыми, кто стал изготавливать жаропрочные сплавы для аддитивного производства с высоким содержанием хрома. Дело в том, что обычные материалы этого вида, такие как сплав ВХ4Л, хороши с точки зрения коррозионной стойкости (включая газовую коррозию), но склонны к формированию горячих трещин (возникающих под воздействием высоких температур. — Примеч. корр.). Мы доработали этот вид сплавов, введя в них определенные легирующие элементы, и сделали порошки. И были поражены, когда обнаружили, что после совершенствования пластичность материалов возросла почти до 25%. Мы сообщили об этом А.А. Иноземцеву, и его коллеги в результате испытаний сами убедились в закономерности. Именно так нам удалось адаптировать для аддитивного производства сплав ЭП648, о котором я рассказывал ранее.

Все материалы, разрабатываемые или адаптируемые нами для применения в области аддитивных технологий, после испытаний получают соответствующее окончание к названию. Например, вышеупомянутый сплав носит название ЭП648-ПС. ПС обозначает «порошок для селективного лазерного сплавления». К этой же группе, например, относится лопаточный сплав ЖС6У-ПС. Всего в НИЦ «Курчатовский институт» — ВИАМ разработано около 30 специализированных металлопорошковых композиций.

При возникновении необходимости институт готов поставить партнеру конкретный материал в требуемом объеме с отработкой технологии его производства и предоставлением полного комплекта документации.

При этом оказалось, что традиционные методы контроля, использовавшиеся в XX в. (такие как, например, ультразвук) не позволяют на 100% выявить дефекты, образующиеся в структуре детали, изготовленной по аддитивным технологиям. Для этого нужна компьютерная томография (КТ). И это требует дополнительных затрат, поскольку оборудование для КТ достаточно дорогостоящее. Разумеется, для предварительной оценки качества изделий в НИЦ «Курчатовский институт» — ВИАМ стараются использовать традиционные методы ультразвука, рентгенографии и т.п. Но только проверка посредством КТ позволяет прийти к окончательному заключению о прочности получаемых конструкций. Это особенно важно, если речь идет о сложных деталях, таких как охлаждаемая лопатка, ранее упомянутый завихритель или, например, камера сгорания — ее мы изготавливали, когда создавали малогабаритный двигатель для беспилотников. Только оценка с помощью установок КТ позволяла нам утверждать, что наши изделия надежны и безопасны, и в дальнейшем это подтверждалось во время испытаний.

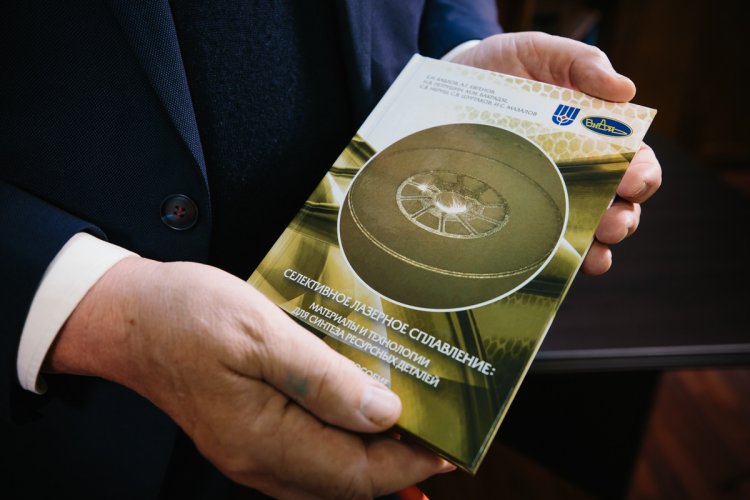

Богатый опыт института в области аддитивных технологий воплотился в учебном пособии «Селективное лазерное сплавление: материалы и технологии для синтеза ресурсных деталей», вышедшем в 2024 г. и предназначенном как для маститых специалистов, так и для студентов и аспирантов. Книга быстро обрела большую популярность среди читателей.

Уникальное издание подготовили Е.Н. Каблов и его коллеги — А.Г. Евгенов, Н.В. Петрушин, М.М. Бакрадзе, С.В. Неруш, С.В. Шуртаков и И.С. Мазалов.

— Институт также адаптировал для аддитивного производства уже существующие серийные металлические сплавы. Каким образом производится такая адаптация?

— В основе этого процесса лежит изменение химического состава. Мы уже знаем, какие компоненты отрицательно влияют на стабильность получения и качество заданной микроструктуры. К их числу относятся, например, хром, вольфрам, молибден, стимулирующие нежелательное образование интерметаллидов. Соответственно, мы уменьшаем содержание этих легирующих элементов, чтобы добиться получения более стабильных структур с минимальным включением интерметаллидных фаз и ненужных карбидов. Не менее важно принимать во внимание вопросы плотности и гладкости поверхности конструкций, получаемых из порошков. Это непростая работа — с учетом того, что, например, те же наши сплавы для лопаток авиадвигателей содержат более 15 легирующих элементов.

ЭКСКУРС В ИСТОРИЮ

Современные успехи НИЦ «Курчатовский институт» — ВИАМ, включая разработку новых изделий и сплавов для аддитивных технологий, опираются на опыт, накопленный в советские времена. За свою историю институт создал более 5 тыс. металлических и неметаллических материалов и методов их производства.

Так, в НИЦ «Курчатовский институт» — ВИАМ велось большое количество исследований по получению жаропрочных сплавов. Эти работы возглавлял академик С.Т. Кишкин, собравший множество талантливых специалистов для решения сложной задачи. В их числе был Н.Ф. Лашко, вместе с коллегами доказавший, что для повышения жаропрочности сплава в него в определенных количествах нужно вводить титан и алюминий. На Западе в то время считалось, что при решении этой задачи такие добавки лишь навредят из-за своей легкоплавкости. За прорывное достижение ученый был удостоен степени доктора технических наук без защиты.

Созданные в результате открытия уникальные жаропрочные сплавы, ничем не уступавшие зарубежным аналогам, стали основой для лопаток советских авиадвигателей. Вклад в создание самих этих деталей также внесли ученые НИЦ «Курчатовский институт» — ВИАМ. В их числе — И.Г. Лиференко, изучивший опыт зарубежных исследователей и продумавший технологию точного литья, и М.В. Сладкова, разработавшая метод гидролиза, необходимый для получения форм для отливки деталей. Подход М.В. Сладковой взяли на вооружение все советские моторные и машиностроительные заводы, и исследователя-разработчика стали с уважением и теплотой называть «бабушкой гидролиза».

В заключение важно отметить, что развитие аддитивного производства в России зависит от нескольких факторов. Первое — наличие инфраструктуры для подготовки кадров. Второе — необходимость создания специализированного центра по аддитивным технологиям. Насколько мне известно, такую структуру как раз планируется создать на базе Курчатовского института. Третье — организация производства материалов, металлических порошков. При этом существуют металлы, которые невозможно сплавить в гранулы традиционными методами атомизации. Для решения этих задач мы обратились к механохимии. Очень большой вклад в развитие данного направления внес академик Юрий Дмитриевич Цветков. Таким образом, специализированное производство порошков для аддитивных технологий должно использовать разные варианты оборудования для получения различных видов материалов — получать все порошки на одном атомизаторе невозможно. В НИЦ «Курчатовский институт» — ВИАМ как раз реализован такой подход.

Наконец, необходимо думать и о таких вопросах, как, например, возврат в цикл порошка, оставшегося после получения изделий, и снижение содержания газообразных примесей на поверхности частиц материала. Сегодня это одни из ключевых задач в области аддитивных технологий, и их как раз нельзя решить без вышеупомянутого центра, который сможет рассматривать актуальные вопросы, давать указания специализированным компаниям и вместе с ними отвечать за разработку и выпуск нужных деталей и изделий.

Интервью подготовлено при поддержке Российской академии наук