Исполняющий обязанности заведующего кафедрой химической технологии энергонасыщенных материалов и изделий БТИ А.В. Ожогин.

Фото: скриншот прямой трансляции на официальном сайте форума «Технопром-2024»

Модификаторы на основе борной кислоты и фенолов, повышающие качество полимерных материалов, разработали исследователи Бийского технологического института — филиала Алтайского государственного технического университета им. И.И. Ползунова. Технология помогла повысить прочность тормозных колодок для грузовых автомобилей и увеличить устойчивость опор линий электропередачи к воздействию ультрафиолета. Результаты исследований были представлены на Международном форуме технологического развития «Технопром-2024», открывшемся 27 августа в Новосибирске.

О возможностях новых модификаторов рассказал на круглом столе «Разработка модифицированных материалов с применением углеродных наноаддитивов» один из авторов исследований, исполняющий обязанности заведующего кафедрой химической технологии энергонасыщенных материалов и изделий БТИ, доцент, кандидат технических наук Андрей Викторович Ожогин.

«В целом наши модификаторы представляют собой соединения борной кислоты и различных фенолов, которые в принципе достаточно доступны на российском рынке и не являются дефицитным товаром в современных реалиях», — сказал А.В. Ожогин.

У истоков проекта стояли доктор химических наук, академик Генрих Александрович Толстиков и доктор химических наук, профессор Александр Михайлович Белоусов.

Модификаторы, разработанные бийскими исследователями, эффективно внедряются в полимеры благодаря уникальной структуре атомов бора, «вынуждающей» их активно взаимодействовать с другими веществами. Это выгодно отличает инновационные соединения от углеродных нанотрубок, введение которых в полимерные материалы порой оказывается сопряжено со сложностями.

Процесс синтеза новых соединений относительно прост. В общей сложности ученые БТИ уже получили около 30 полимеров. Наибольший интерес среди них представляет полиметилен-n-трифениловый эфир борной кислоты.

«Его главное достоинство — в том, что это весьма термостойкое соединение. <…> После прокаливания до 600°C в атмосфере кислорода у него остается 60% массы, то есть он не разлагается. В атмосфере азота данное соединение также сохраняет 60% массы, но при прокаливании до 900°C. Этот полимер может выступать как в роли самостоятельного связующего для композиционных материалов, так и в качестве модификатора», — сообщил Андрей Викторович Ожогин.

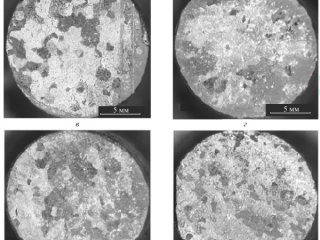

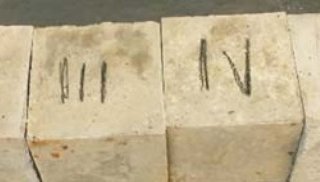

Технология уже была успешно испытана — в том числе на действующих предприятиях. Так, ученые протестировали новые модификаторы на базе Барнаульского завода асбестовых технических изделий. Здесь применение полимерных соединений позволило улучшить качество тормозных колодок и накладок для грузовых автомобилей БелАЗ и МАЗ. Введение всего 5% модификатора сверх 100% обычной рецептуры помогло увеличить прочность материалов на 22,7%, повысить их модуль упругости и разрушающее напряжение. Еще более высокие показатели продемонстрировало применение полимеров с добавлением асбеста.

«Сотрудники завода были очень удивлены тем, что при испытаниях нашей композиции на трение ее не удавалось прогреть свыше, чем на 300°C <…>, потому что наблюдалось рассеивание тепла», — отметил А.В. Ожогин. Стоит добавить, что «классический» материал для колодок в таких случаях продолжает нагреваться, что может привести к сбоям в работе тормозной системы.

Еще одно исследование проводилось в Институте физико-технических проблем Севера им. В.П. Ларионова СО РАН. Эксперименты показали, что введение новых модификаторов позволяет улучшить характеристики еще одного перспективного соединения — сверхвысокомолекулярного полиэтилена. Добавление всего 5% созданного учеными полимера помогло снизить изнашиваемость этого материала почти в шесть раз!

Разработанные в БТИ модификаторы могут применяться и в качестве УФ-стабилизаторов полимерных материалов, например, стеклопластика. Под воздействием солнечного ультрафиолетового излучения стеклопластиковые изделия теряют наружный слой, в результате чего внутрь структуры начинает проникать влага, ускоряющая дальнейшее разрушение конструкции.

Испытание технологии бийских ученых на базе новосибирской компании «Феникс-88» позволило увеличить устойчивость к УФ-излучению опор линий электропередачи. В результате введения в стеклопластик около 3% модификатора усовершенствованные изделия успешно прошли испытания на ускоренное старение: в определенный момент их прочность вышла на плато, перестав снижаться. Опоры из «традиционного» стеклопластика такой способностью не обладают — чем дольше они подвергаются излучению, тем сильнее падает их прочность.

Важный результат подарили исследователям эксперименты в сотрудничестве с научно-производственным предприятием «Алтик».

«Мы пришли к интересному выводу, что добавка 3% нашего модификатора в стеклопластики позволяет снизить на 30% их влагопоглощение в ходе УФ-облучения. Это также является важной эксплуатационной характеристикой, поскольку влага и знакопеременные температуры разрушают все полимерные материалы», — подчеркнул А.В. Ожогин.

Соединения позволяют повысить устойчивость к ультрафиолету и термопластов, таких как полипропилен. Новые модификаторы представляют выгодную альтернативу зарубежным УФ-стабилизаторам, ввоз которых в Россию в настоящее время ограничен. Интересно, что, в отличие от традиционных УФ-абсорберов, введение полимеров на основе борной кислоты и фенолов практически не снижает прочность материала и позволяет сохранить часть его характеристик даже после ускоренной имитации старения в течение 1000 ч. Другие образцы, сделанные по «классической» технологии и содержащие промышленные УФ-стабилизаторы, такое жесткое воздействие не выдержали, буквально рассыпавшись у испытателей в руках.

Форум «Технопром» — крупнейшее событие в сфере отечественных технологических разработок, нацеленное на продвижение российских научных инноваций. Проект поддержан грантом Минобрнауки России в рамках федерального проекта «Популяризация науки и технологий».

Новость подготовлена при поддержке Министерства науки и высшего образования РФ

Фото на превью и на странице: скриншоты прямой трансляции на официальном сайте форума «Технопром-2024»