Химики из Красноярского научного центра СО РАН разработали безопасный и эффективный способ добычи стратегически важных металлов — родия и иридия — из промышленных отходов. Новая технология позволяет заменить токсичные многоступенчатые процессы на один экологичный метод, открывая новые возможности для переработки ценных материалов.

Родий и иридий — редкие и чрезвычайно стойкие металлы платиновой группы. Они незаменимы в автомобилестроении, нефтехимии, электронике и даже ювелирном деле. Однако их высочайшая химическая устойчивость долгое время делала извлечение сложным, дорогим и вредным для окружающей среды. Традиционные методы сопровождались выбросами опасных газов и требовали многостадийной очистки.

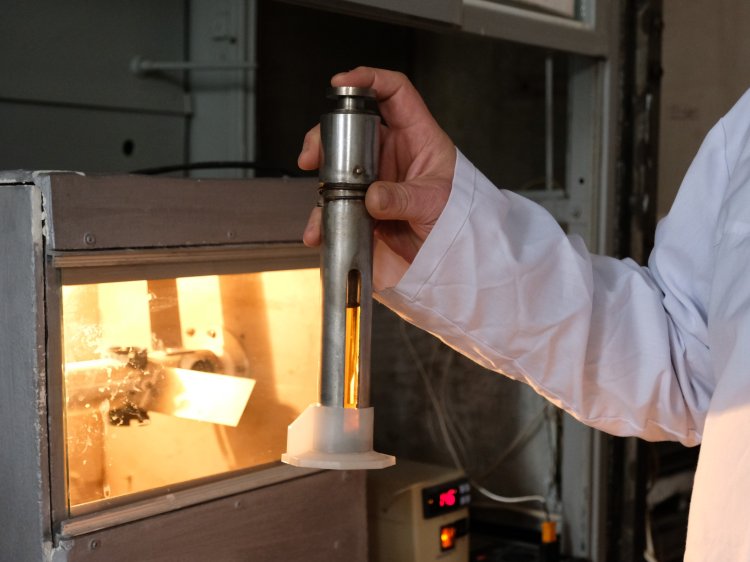

Красноярские исследователи предложили инновационное решение: вместо агрессивных реагентов, таких как хлор или азотная кислота, они используют соляную кислоту и кислород под высоким давлением в специальной автоклавной установке. Этот подход не только исключает вредные выбросы, но и демонстрирует впечатляющую эффективность. В лабораторных испытаниях ученым удалось почти полностью перевести в раствор даже труднорастворимые материалы. Чистый родиевый порошок, считавшийся ранее практически «неуязвимым», растворялся всего за 2 часа. А сплав родия с иридием, известный своей сложностью в переработке, показал результат в 87% и 95% для каждого металла соответственно всего за 8 часов.

«Хотя исследование сосредоточено исключительно на растворении металлов платиновой группы, принципы метода могут быть потенциально применимы и к другим цветным металлам. Ключевыми факторами успеха будут оптимизация и стандартизация состава сырья, выбор оптимальной температуры и давления, а также тщательная проверка совместимости выбранного сырья и технологических режимов. Следовательно, дальнейшая работа может включать расширение сферы применения данного подхода на такие благородные элементы как палладий, платина и золото, а также разработку комплекса технологий по повышению качества концентратов путем удаления примесных элементов, таких как мышьяк, теллур и свинец», — отметила в комментарии для «Научной России» команда ученых во главе с руководителем работы Олегом Владиславовичем Белоусовым, доктором химических наук, ведущим научным сотрудником Института химии и химической технологии СО РАН.

Важно, что метод готов к масштабированию: он использует титановые автоклавы, которые уже являются стандартом на многих российских производствах. Это ускорит внедрение технологии и укрепит технологический суверенитет страны в области переработки редких и ценных металлов. Конкретные сроки внедрения зависят от ряда факторов, включая проведение всего цикла испытаний — от укрупненных лабораторных до полупромышленных — и далее разработку промышленных установок и реализацию пилотных проектов. Обычно подобные инновационные решения внедряются постепенно, начиная с небольших предприятий и расширяясь на крупные заводы.

«При масштабировании предполагается проведение укрупненно-лабораторных испытаний, опытно-промышленного тестирования и полупромышленных испытаний. Раньше такими видами работ занимались отраслевые институты, и если результат укрупненно-лабораторных испытаний мы можем достаточно надежно оценить, то исследования следующего уровня без совместных усилий с квалифицированным заказчиком серьезно затруднены», — подчеркнули ученые.

Разработка поддержана грантом Российского научного фонда и может лечь в основу новых научно-производственных комплексов, где фундаментальная наука будет напрямую работать на задачи современной «зеленой» металлургии.