Графен обладает уникальными свойствами и используется в аэрокосмической и автомобильной промышленности и в гибкой электронике. В частности, его можно будет использовать в фюзеляжах и крыльях самолетов для борьбы с обледенением, а также в изготовлении легких кузовов автомобилей. Он отличается высокой прочностью, гибкостью и легкостью, проводит тепло и электричество, а также может работать при высоком напряжении. Но сейчас нет устоявшейся технологии печати из этого материала. Исследователи из Пермского Политеха разработали технологию 3D-печати изделий из графена. Она позволит повысить качество готового продукта и сократить расходы предприятий. Отечественная разработка поможет обеспечить технологический суверенитет России. Исследование выполнено в рамках Программы стратегического академического лидерства «Приоритет 2030».

Способ графитизации из жидкого углеводорода

Результаты работы ученые опубликовали в журнале Materials Science Forum (в печати). Партнерами исследователей выступило ООО «Силур» (Пермь).

По словам разработчиков, к 2020 году объем мирового рынка 3D-печати достиг почти $12 млрд. По прогнозам GlobalData, к 2025 году он составит $32 млрд, а к 2030 году — $60 млрд. Россия находится на 11-м месте в мире по производству и внедрению технологий 3D-печати. Доля отечественного рынка в этой сфере составляет 2%, при этом за последние восемь лет он вырос в 10 раз.

— Графен — самый тонкий из известных материалов и лучший проводник тепла и электричества. Это прозрачный, гибкий и биосовместимый материал с высоким растяжением, который не пропускает жидкости и газы. Мы разработали технологию 3D-печати изделий из графена в жидких углеводородах. В отличие от аналогов при изготовлении материала не используется связующее, что позволяет повысить физико-механические свойства изделий. Кроме того, технология не требует энергоемкой и дорогостоящей термической обработки, — рассказывает руководитель проекта, доцент кафедры инновационных технологий машиностроения Пермского Политеха, заведующий учебной лабораторией, кандидат технических наук Дмитрий Караваев.

Традиционные способы получения графена из графита, в частности формование порошков в пористые заготовки с тепловой обработкой при высоких температурах, позволяют получить небольшие по размерам и простые по форме изделия. Но для создания ответственных элементов конструкций с высокими эксплуатационными свойствами они не подходят. Поэтому для их изготовления чаще используют 3D-печать.

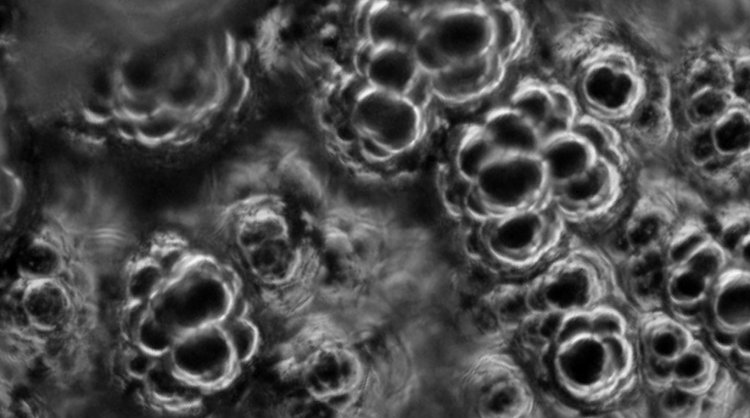

Разработчики сконструировали экспериментальную установку для 3D-печати графеном в жидких углеводородах. Они определили наиболее оптимальные режимы для выращивания изделий.

— В процессе получения изделия мы разместили детали из графита в жидком углеводороде. После этого одну из деталей, в форме стержня, подключили к плюсу источника тока, а другую, в форме пластины, — к минусу. В процессе нагревания деталей до высокой температуры между ними образовалась электрическая дуга. Деталь-стержень можно перемещать горизонтально и вертикально. Жидкий углеводород испарился, и на поверхности деталей образовалось углеродное покрытие — графен. Его также можно получить и с применением медных и никелевых электродов, — сообщает исследователь.

В планах исследователей — создать 3D-принтер для печати графеном, а также оказывать услуги по изготовлению изделий для компаний.

Потребителями новой технологии могут стать производители электроники и медицинского оборудования и предприятия аэрокосмической, автомобильной, энергетической, нефтяной и химической промышленности, считают ученые.

Источник информации и фото: пресс-служба Пермского Политеха