Ученые химического факультета МГУ им. М.В. Ломоносова увеличили энергоэффективность датчиков обнаружения водорода и приблизились к их масштабированию в производстве, применив микроэлектронные технологии. Исследование поддержано грантом Минобрнауки, а результаты опубликованы в журнале Sensors and Actuators: B. Chemical.

Надежный, эффективный и дешевый способ определения концентрации водорода в воздухе ― одно из необходимых условий использования водородного топлива в энергетике. Интерес к нему растет в течение последних лет из-за высокой энергоемкости, доступности и отсутствия вредных выбросов в атмосферу при сгорании водорода. Но широкое внедрение ограничивают, в том числе, его высокая воспламеняемость и взрывоопасность. Популярный способ детектирования газообразного водорода ― это использование сенсоров термокаталитического типа.

«Термокаталитические датчики газов известны и повсеместно применяются несколько десятилетий. Они простые и надежные, но достаточно большие: речь идет о миллиметрах, но даже при таких размерах требуют достаточно много энергии. Активный элемент датчика должен быть разогрет до 400 оC, при меньших температурах не начнется реакция беспламенного окисления горючего газа на катализаторе. Конечно, датчики можно питать от электросети, но это не всегда удобно, а при решении отдельных задач протягивать провода может быть невозможно. Мы приблизились к созданию датчика, которому будет достаточно аккумулятора», ― рассказал ведущий научный сотрудник химического факультета МГУ Кирилл Напольский.

Кирилл Напольский

Фото: Юлия Чернова / пресс-служба химического факультета МГУ

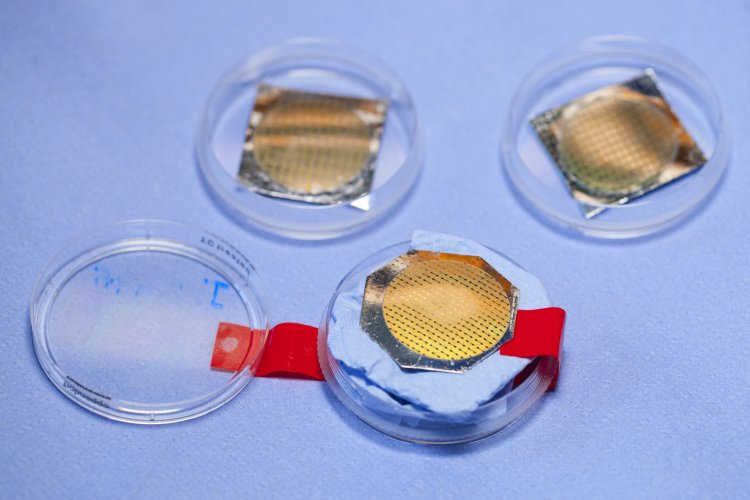

Чтобы снизить энергопотребление, ученые обратились к методам, которые используются в микроэлектронике: фотолитографии и магнетронному напылению, таким образом, создавая не объемные, а планарные структуры. Использование современных технологий позволило уменьшить размер активной зоны устройства до 150х150 микрон в латеральных направлениях и до 30 микрон в толщину: это в 3-4 раза меньше, чем в датчиках, которые используются сегодня. Уменьшенный элемент нагревается быстрее, поэтому стало возможным использовать импульсный режим питания и сократить энергопотребление газового сенсора в 50 раз по сравнению с аналогами, сохранив показатели чувствительности и стабильности.

«В производстве используемых сегодня сенсоров велика доля ручного труда. Многие этапы создания объемных структур сложно поддаются автоматизации. Мы же используем весь инструментарий микроэлектронной промышленности, который потенциально позволяет масштабировать производство. Планарные технологии позволяют на одной пластине получить сотни чипов и в автоматическом режиме провести над ними все необходимые операции», ― рассказал Кирилл Напольский.

Такие сенсоры могут быть востребованы не только на энергетических предприятиях, но и в быту, потенциальный рынок большой. Адаптировав сенсор для определения концентрации метана, датчики можно использовать в квартирах, чтобы предотвратить утечки газа. Но до массового внедрения ученым предстоит решить еще несколько задач, в частности, проблему сохранения долговременной стабильности работы при уменьшении количества катализатора из-за миниатюризации.

«Разработка планарных сенсоров, которые обладали бы сразу всеми свойствами: низким энергопотреблением, высокой продолжительностью работы без отказов и ухудшения характеристик ― это комплексная задача, которую мы решаем, и в определенных областях достигли успехов», ― сказал Кирилл Напольский.

Фото: Юлия Чернова / пресс-служба химического факультета МГУ

Новость подготовлена при поддержке Министерства науки и высшего образования РФ