Моделирование процесса проволочной наплавки

Сегодня в производстве крупногабаритных деталей для промышленности все чаще используют 3D-печать. По прогнозам экспертов, мировой рынок этих технологий к 2035 году составит $350 млрд. Несмотря на преимущества, сейчас нет технологий, которые бы точно рассчитывали необходимые параметры печати изделий. Ученые Пермского Политеха и Автономного университета Коауила (Мексика) впервые создают методику, которая позволит автоматизировать процесс «выращивания» деталей для самолетов, ракет и судов.

Исследователи реализуют разработку благодаря уникальному проекту международных исследовательских групп (МИГов), который действует в Пермском крае с 2011 года и не имеет аналогов в России. Поддержка Правительства Пермского края составит 9 млн рублей и продлится 3 года. По смежной теме ученые также выиграли грант Российского фонда фундаментальных исследований. Разработка также стала победителем Всероссийского грантового конкурса программы «УМНИК» (2020 г.), исследователи получили поддержку в размере 500 тыс. рублей на 2 года. Предварительные результаты работы ученые опубликовали в сборнике Journal of Physics: Conference Series.

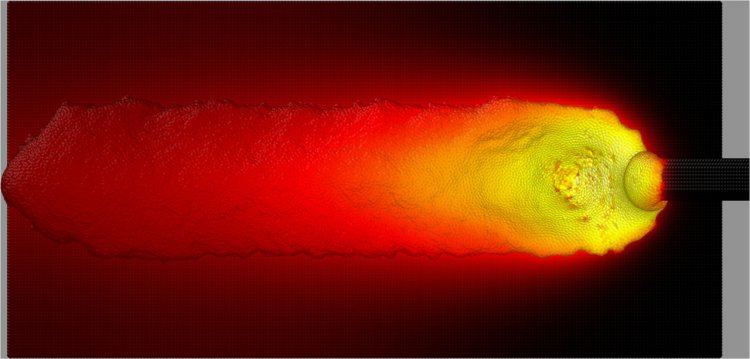

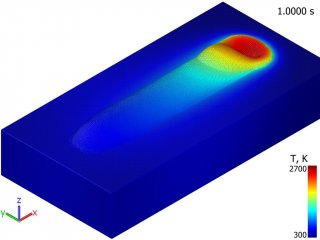

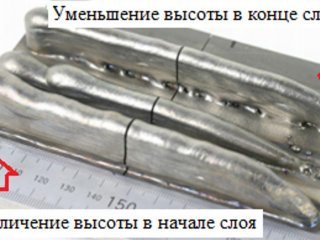

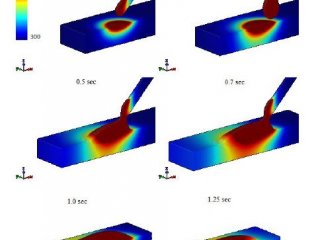

– Одна из наиболее перспективных аддитивных технологий – проволочная наплавка, при которой металлическую деталь формируют послойно. Но при применении этой технологии сложно определить оптимальные параметры наплавки, чтобы избежать дефектов при производстве, например, оплавления или даже обвала стенок детали. Сейчас нет аналогов, которые могли бы рассчитать подходящую траекторию, скорость подачи проволоки и задать мощность источника. Наша методика сможет автоматически «превращать» 3D-модель детали в управляющую программу для 3D-принтера, – рассказывает инженер Центра коллективного пользования «Центр аддитивных технологий» Пермского Политеха Роман Давлятшин.

Сейчас для решения этих проблем проводят натурные и численные эксперименты, но они недостаточно эффективны. Определение параметров наплавки с помощью численного моделирования поможет более точно печатать изделия и повысить их качество.

Проект инициирован группой компаний «Гибридное аддитивное производство», разработкой также заинтересовались и другие предприятия. Методика будет перспективна для внедрения в аэрокосмической и машиностроительной отраслях, считают ученые. В частности, ее можно применять в производстве деталей для самолетов, вертолетов, ракет и судов.

– Снижение массы самолета позволит сэкономить топливо и снизить вредные выбросы. Наша разработка поможет проектировать детали с меньшей массой, но сохранять их функциональность. Специалисты смогут обрабатывать любые габариты изделий и расширить «диапазон» материалов, – поясняет исследователь.

Сейчас ученые проводят научно-исследовательские и опытно-конструкторские работы. Они уже создали математическую модель процесса послойного «выращивания» изделий. Исследователи также провели эксперименты со сталью и титаном, чтобы проверить эффективность работы модели. По словам разработчиков, прототип программного продукта, который сможет определять оптимальные параметры наплавки в режиме реального времени, будет готов в 2023 году, а готовый продукт появится уже в 2024 году.

Источник информации и фото: пресс-служба Пермского Политеха