Ученые Томского политехнического университета вместе с коллегами изготовили образцы мембран для химической промышленности, биомедицины и фильтрующих технологий из переработанных отходов 3D-печати полиэфиркетонкетона (ПЭКК). Авторами впервые описано влияние параметров процесса на характеристики полученных мембран. Результаты исследования опубликованы в журнале Polymer.

По прочности полиэфиркетонкетон сравним с металлом, также этот материал отличается высокой температурой плавления и химической стабильностью. Эти характеристики одновременно позволяют использовать ПЭКК при создании деталей машин, имплантатов и конструкций для тканевой инженерии, но в то же время усложняют работу с материалом и переработку отходов 3D-печати.

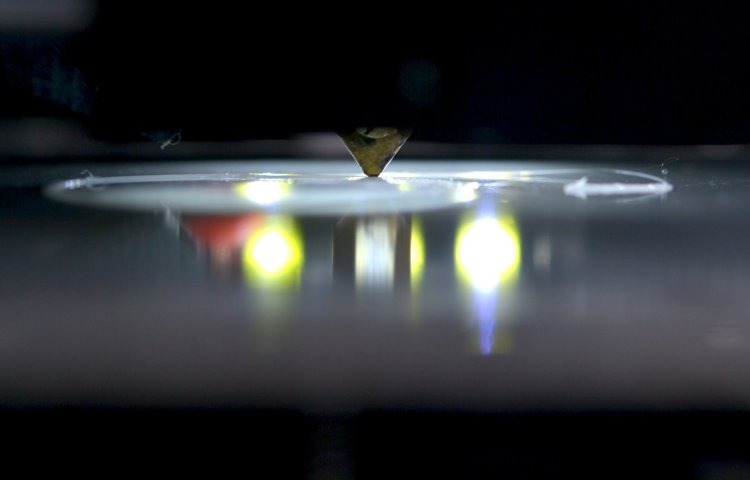

Для создания мембран ученые использовали метод электроформования: раствор полимера подается в электрическое поле высокой напряженности. Из-за разности потенциалов из раствора полимера формируются волокна микронного и субмикронного диаметра. Технология и раньше применялась для изготовления мембран, но до исследования ученых из Томска в научной литературе не было информации об оптимальных режимах электроформования волокон на основе ПЭКК. Кроме того, ученым удалось избежать предварительной химической обработки пластика, что позволило сохранить химическую структуру материала.

«Первоначальной задачей было исследование параметров электроформования, влияющих на характеристики мембран. То, что в качестве сырья мы использовали отходы 3D-печати, стало приятным бонусом. Мы сразу видели широкие возможности применения полученных мембран: от химической промышленности и фильтрации до применения в биомедицине. Подобные мембраны, например, можно использовать для восстановления различных тканей. Но в процессе работы обнаружили, что мембраны являются и химически стабильными, то есть сохраняют структуру в кислых и щелочных средах», ― рассказал «Научной России» руководитель работ, научный сотрудник Центра аддитивных технологий общего доступа ПИШ Томского политехнического университета Семен Горенинский.

При этом, отходы 3D-печати при переработке, как и многие другие материалы, теряют часть прочностных и качественных характеристик. Ученые Томского политеха работают над тем, чтобы повысить прочность создаваемых мембран.

«3D-печать подразумевает высокие температуры, что может приводить к частичному разложению макромолекул. Сейчас мы ведем работы по увеличению прочности полученных мембран и пытаемся улучшить их механические характеристики средствами дополнительной термической обработки и варьированием кристаллической структуры. Кроме того, разработанным нами ранее методом возможно наносить на эти же волокна практически все что угодно: биологически активные вещества, включая белки, катализаторы, нано- и микрочастицы с необходимой активностью. В перспективе наши мембраны можно будет использовать в качестве основы для получения материалов, предназначенных для более конкретных задач», ― рассказал Семен Горенинский.

Исследование выполнено при поддержке нацпроекта Министерства науки и высшего образования РФ «Наука» и гранта РНФ. В проекте участвовали сотрудники Центра аддитивных технологий общего доступа ПИШ ТПУ, НОЦ им. Б.П. Вейнберга Инженерной школы ядерных технологий ТПУ, Исследовательской школы химических и биомедицинских технологий ТПУ, Института биоорганической химии им. академиков М.М. Шемякина и Ю.А. Овчинникова РАН, Сеченовского Университета и Института оптики атмосферы им. В.Е. Зуева СО РАН.

Фото: mari1408 / ru.123rf.com

Новость подготовлена при поддержке Министерства науки и высшего образования РФ