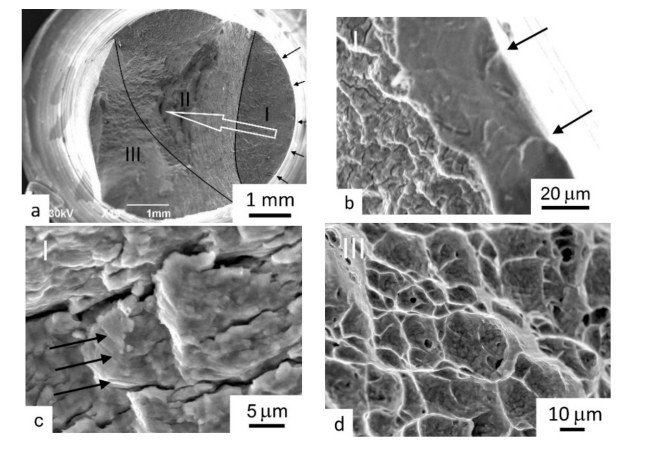

Изображения поверхностей разрушения образцов после испытаний при напряжении 900 МПа, для сплава УМЗ

Двухфазные титановые сплавы широко применяются в авиации и двигателестроении благодаря своей высокой удельной прочности и коррозионной стойкости. Тем не менее повышение их предела выносливости остается актуальной задачей при разработке и производстве деталей газотурбинных двигателей, таких как лопатки и диски компрессора, которые испытывают значительные растягивающие нагрузки во время работы. Ученые механико-технологического факультета Пермского Политеха с коллегами из Уфы исследовали свойства сплава Ti-6Al-4V, состоящего из алюминия, ванадия и титана, и оценили его инженерные перспективы при максимально возможной для данного сплава температуре в 351 градус Цельсия.

Исследование опубликовано в высокорейтинговом журнале «Metals | An Open Access Journal from MDPI» 2022 года. Разработка выполнена в рамках Программы академического стратегического лидерства «Приоритет-2030».

На сегодняшний день уже известна возможность применения двухфазного субмикрокристаллического титанового сплава для производства деталей газотурбинных двигателей, работающих в условиях высоких циклических нагрузок и повышенных температур от 201 до 351 градуса Цельсия. Однако до настоящего времени не было проведено исследований усталостной прочности данного сплава при рабочих температурах.

— Эксперимент проводился с использованием горячекатаных прутков из сплава Ti-6Al-4V диаметром 20 мм. Их подвергали стандартной термической обработке, которая состояла из закалки с температуры в 966 градусов Цельсия и последующего отжига при 676 градусах в течение четырех часов. После этого стержни в четыре подхода были обработаны в установке РКУП при температуре в 651 градус. Механические испытания на растяжение проводились при комнатной температуре и при температуре в 351 градус. Образцы для испытаний на растяжение имели цилиндрические калиброванные участки с начальной длиной 15 мм и диаметром 3 мм. Все образцы для усталостных испытаний были изготовлены путем токарной обработки и механической полировки. Микроструктуры материала были проанализированы с помощью просвечивающей электронной микроскопии в продольном сечении стержня, — поясняет декан механико-технологического факультета, профессор ПНИПУ Михаил Песин.

Образец для усталостных испытаний

Ультрамелкозернистый сплав Ti-6Al-4V, полученный методом равноканального углового прессования, продемонстрировал повышенную прочность при растяжении и высокую прочность при рабочей температуре в 351 градус по сравнению с его аналогом — крупнозернистым сплавом. Эксперименты показали, что уменьшение зерен в широко используемом двухфазном титановом сплаве Ti-6Al-4V увеличивает его предел выносливости при комнатной температуре.

Исследования выполняются по государственному заданию FSNM-2020-0027 «Разработка теоретико-экспериментальных подходов и методов для описания механического поведения структурно-неоднородных материалов и проектирование конструкций из них».

Продолжение этих работ включено в тему проекта «Приоритет-2030» — «Научные основы технологий проектирования и изготовления изделий для аэрокосмической техники, работающих в экстремальных условиях, из функциональных материалов с ультрамелкозернистой структурой».

Источник информации и фото: пресс-служба ПНИПУ