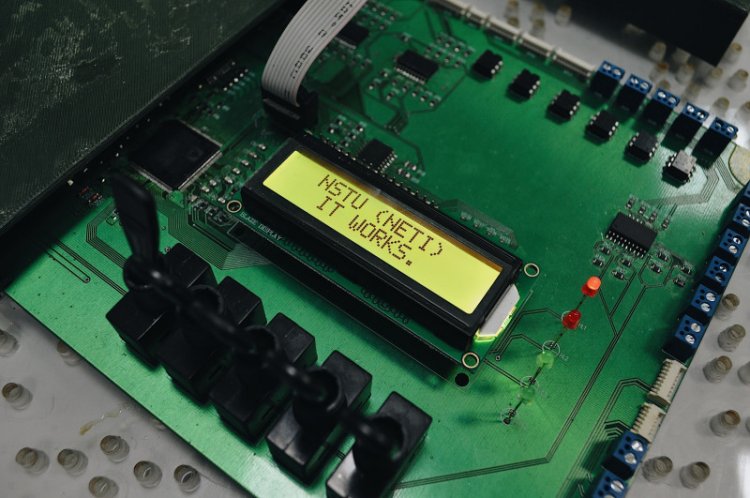

Специалисты факультета радиотехники и электроники (РЭФ)

НГТУ НЭТИ создали опытные образцы первого в России цифрового

диагностического оборудования для проверки работы и определения

неисправностей преобразователей электрической энергии постоянного

тока и их отдельных узлов. Устройство позволяет производить

диагностику в автоматическом режиме, что существенно упрощает и

ускоряет процедуру проверки преобразователей на этапе

изготовления и эксплуатации. Заказчик разработки – АО

«Аэроэлектромаш».

Главными достоинствами разработки являются компактность и ее

широкий функционал. В отличие от аналогичных решений,

диагностическое оборудование инженеров вуза позволяет не только

выявить неисправность проверяемого изделия, но и с высокой

точностью определить ее причину.

Ранее на предприятиях использовались диагностические устройства,

которые осведомляли только о факте неисправности, но источник

проблемы специалистам необходимо было искать самостоятельно.

Задача нового, «умного» пульта – максимально облегчить и ускорить

процедуру проверки этих узлов.

Сегодня ни одно современное электронное устройство не обходится

без встроенной системы питания на основе статических

преобразователей электрической энергии. К таким относятся

различные блоки питания и зарядные устройства. Их используют,

например, для управления вращением и торможением двигателей в

электрическом транспорте, станках, бытовых приборах. И для того,

чтобы быстро определить и устранить причину неисправности или уже

возникшей поломки, необходимо диагностическое оборудование.

«Наш «умный» пульт позволяет значительно упростить и ускорить

процесс проверки, сократив тем самым трудовые и временные

затраты, а значит, и стоимость производства и эксплуатации. Для

проверки преобразователей уже не потребуется привлечение

высококвалифицированных специалистов, процесс будет поставлен на

поток», – рассказал руководитель проекта, старший преподаватель

кафедры электроники и электротехники РЭФ, заместитель директора

Института силовой электроники НГТУ НЭТИ Дмитрий Штейн.

По словам ученых, при работе с устаревшими или упрощенными

моделями, не имеющими системы встроенного самоконтроля, если

заблаговременно не увидеть ошибок, то преобразователь может

частично или полностью выйти из строя. Новое диагностическое

устройство позволяет уменьшить вероятность появления ошибок в

работе системы, снизить расходы на обслуживание и ремонт.

Для поиска неисправностей в преобразователе устройство формирует

цифровые и аналоговые тестовые сигналы и посылает их в

диагностируемые узлы. При получении тестовых сигналов

диагностируемый узел должен отреагировать на них, а именно

сформировать в ответ свои определенные цифровые или аналоговые

сигналы. Для обработки полученных ответных сигналов ученые

разработали специальные программные алгоритмы анализа. Именно

благодаря им микропроцессорная система определяет наличие

неисправности, ее тип, причину появления и информирует об этом

оператора.

«В работе над устройством мы сразу решили использовать

интеллектуальную систему управления. Она очень сильно расширяет

возможности и сервисные функции. Это сделано для того, чтобы

обычный человек, который не имеет высокой инженерной

квалификации, смог очень быстро по каким-то шагам проверить все

узлы преобразователя и решить проблему», – говорит Дмитрий

Штейн.

Видео работы

устройства

Информация и фото предоставлены Управлением информационной политики Новосибирского государственного технического университета