Физики установили, что прочность металлического сплава можно понижать контролируемым образом за счет внесения в него пористости. При этом то, насколько уменьшится прочность материала, полностью определяется распределением и размером пор. Авторы получили такие результаты на примере кристаллического сплава никеля и титана, который широко используется в авиастроении, а также в медицине для создания биосовместимых имплантатов и хирургических инструментов. Результаты исследования, поддержанного грантом РНФ, опубликованы в журнале Crystals.

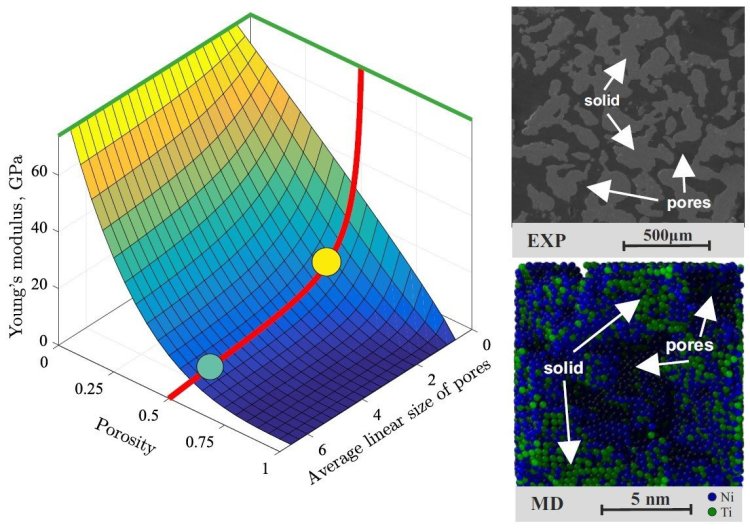

Модуль упругости как функция пористости и среднего линейного размера пор на примере пористого сплава никеля и титана. Источник: Булат Галимзянов

Сплав никеля и титана широко применяется в микроэлектронике, аэрокосмической промышленности и при производстве медицинских инструментов. Кроме того, его можно использовать для создания имплантатов, но для этого сплав должен быть не монолитным (цельным), как обычные металлы, а пористым. Пористость позволяет не только сымитировать структуру костной ткани, куда вживляют имплантат, но также обеспечить его необходимую прочность, упругость и пластичность, сопоставимую с прочностью естественной ткани. Это важно контролировать: если прочностные и упруго-пластичные характеристики имплантата будут существенно выше, чем у кости, он может разрушать живую ткань. Поэтому ученые ищут способ точно и быстро оценивать прочность, которой будет обладать материал при той или иной пористости.

Ученые из Казанского федерального университета (Казань) с коллегами из Томского государственного университета (Томск) показали, что можно контролируемо понижать механические характеристики сплава никеля и титана за счет внесения в него пористости.

Авторы экспериментально исследовали механические свойства этого сплава с порами микронного размера (в десятки раз меньше миллиметра), а также при разном их распределении в материале. Так, поры могут располагаться изолированно друг от друга или же срастаться и образовывать каналы. Спекая порошок с гранулами титаната никеля, размеры которых варьировались в диапазоне от 100 до 200 микрон, исследователи изготовили образцы сплава с одиночными и «сросшимися» порами, а также промежуточными вариантами их распределения. Затем ученые определили прочностные характеристики сплавов с помощью экспериментов на растяжение. Случаи с порами нанометрового размера (в миллионы раз меньше миллиметра) физики исследовали с помощью методов компьютерного моделирования, а именно моделирования неравновесной молекулярной динамики. Этот метод позволяет описывать структуру вещества на атомном уровне, а потому подходит для исследования нанопористых материалов — когда размеры пор сопоставимы с размерами атома. Кроме того, данный метод позволяет с высокой точностью определять практически любые физические свойства исследуемых объектов.

Выяснилось, что в целом показатель упругости образцов с порами нанометрового размера примерно в 3 раза больше, чем у сплавов с микронными порами. При этом пластичность и прочность нанопористых образцов примерно в 20 раз выше, чем у микропористых материалов.

После этого авторы систематизировали полученные экспериментальные данные и результаты моделирования, выведя общее уравнение, которое позволяет с точностью 96% определять, какими упруго-пластичными и прочностными свойствами будет обладать сплав с произвольной пористостью.

«Предложенные в ходе моделирования уравнения позволяют оценить ключевые механические характеристики материалов с произвольными пористостью и размером пор: от наноразмерных до пор величиной в десятые доли миллиметра. Полученные результаты можно использовать для решения прикладных задач, например, при создании материалов с необходимым сочетанием физико-механических характеристик, в частности пористых металлических биоматериалов», — рассказывает руководитель проекта, поддержанного грантом РНФ, Анатолий Мокшин, профессор, доктор физико-математических наук, заведующий кафедрой вычислительной физики Института физики Казанского федерального университета.

Информация и фото предоставлены пресс-службой Российского научного фонда