Ученые доказали, что жаростойкость и прочность тугоплавких сплавов не зависят от количества входящих в их состав компонентов, как считалось ранее. Самую высокую жаростойкость при 1000°С показал сплав из трех металлов, а именно ниобия, титана и хрома, тогда как лучшую прочность продемонстрировал сплав из ниобия и хрома. Это открытие позволит разрабатывать перспективные сплавы для производства двигателей нового поколения, не требующих систем охлаждения. Результаты исследования, поддержанного грантом РНФ, опубликованы в журнале Scripta Materialia.

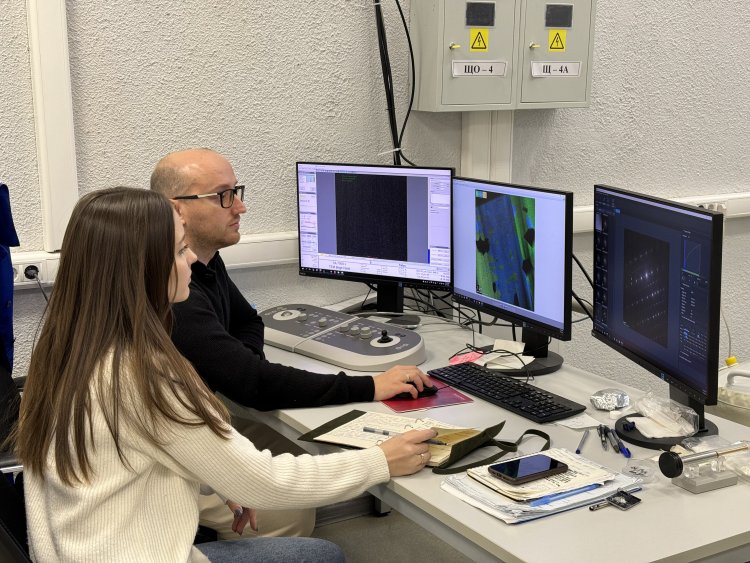

Никита Юрченко и Евгения Панина исследуют структуру оксидного слоя сплава ниобия, титана и хрома на просвечивающем электронном микроскопе. Источник: Никита Юрченко

Ниобий, титан, хром и цирконий обладают очень высокой температурой плавления — свыше 1600°С, поэтому их называют тугоплавкими металлами. Тугоплавкие металлы в чистом виде применяются редко, тогда как их сплавы могут служить перспективными материалами для изготовления деталей авиационных двигателей, которые при работе нагреваются вплоть до 1600°С, а потому требуют систем охлаждения и защитных покрытий, предотвращающих расплавление.

Поскольку многие тугоплавкие металлы имеют ряд недостатков — например, они неустойчивы к окислению и остаются хрупкими даже при нагревании, — для использования при высоких температурах из них создают сплавы, обладающие большими прочностью и жаростойкостью. Раньше считалось, что чем больше тугоплавких элементов входит в состав сплава, тем лучше его характеристики. Например, хром и ниобий имеют высокие температуры плавления (1857°C и 2477°C соответственно), и считалось, что добавление к ним титана и циркония создаст сплавы с превосходной прочностью при высоких температурах (свыше 1000°С) и улучшенной стойкостью к окислению.

Ученые из Белгородского государственного национального исследовательского университета (Белгород), Университета науки и технологий МИСИС (Москва) и Санкт-Петербургского государственного морского технического университета (Санкт-Петербург) исследовали жаростойкость и прочность разных сплавов тугоплавких металлов, чтобы проверить эту гипотезу. Для этого авторы изготовили 12 сплавов с различными комбинациями четырех металлов — ниобия, хрома, титана и циркония — и сравнили их соединения между собой, проведя серию экспериментов для исследования прочности и жаростойкости при температурах вплоть до 1000°С — температуре потенциального конструкционного применения данных сплавов.

Чтобы проверить прочность материалов, исследователи сжимали образцы на экспериментальной установке при температурах от комнатной до 800°С. Самую высокую прочность показал сплав ниобия и хрома. Он оказался в три раза прочнее других сплавов. Для оценки жаростойкости материалов ученые измерили, насколько увеличивается масса образца по отношению к его площади при выдерживании в печи при 1000°С. По приросту массы можно судить, как окисляется материал, потому что оксид тяжелее исходного соединения. В частности, можно условно разделить сплавы на жаростойкие (имеют низкий прирост массы) и те, которые подвержены агрессивному воздействию кислорода (высокий прирост массы и разрушение образца). Последние не могут использоваться при высоких температурах без защитных покрытий.

В этом испытании самый низкий прирост массы — то есть самую высокую жаростойкость — продемонстрировал трехкомпонентный сплав из ниобия, титана и хрома. По сравнению со сплавом ниобия и титана у него прирост массы был меньше в 18 раз. Ученые также выяснили, что добавка циркония оказывает негативное влияние на жаростойкость, так как препятствует формированию защитного слоя на поверхности материала. В этом случае увеличение массы было в 6 раз больше, чем у сплава ниобия, титана и хрома.

«Сейчас мы продолжаем изучать предложенные сплавы, чтобы критически оценить возможность их практического применения. Предположительно сплав ниобия, титана и хрома или сплав ниобия и хрома можно использовать при производстве двигателей нового поколения для авиастроения и космической промышленности, а также других областей, где требуются материалы, способные выдерживать высокие нагрузки при повышенных температурах. Это позволит двигателям стабильно работать при нагреве до 1000°С, а в перспективе заменить существующие менее жаропрочные материалы, сократив энергопотери на принудительное охлаждение деталей», — рассказывает участник проекта, поддержанного грантом РНФ, Никита Юрченко, кандидат технических наук, старший научный сотрудник лаборатории объемных наноструктурных материалов Белгородского государственного национального исследовательского университета.

Информация и фото предоставлены пресс-службой Российского научного фонда