Команда исследователей из Сколтеха и Томского политехнического университета применила уникальную технологию, используемую в аэрокосмической промышленности, для синтеза карбида гафния-тантала — тугоплавкого материала для покрытия электрических и механических компонентов, работающих в экстремальных условиях. Недорогой и эффективный способ позволяет получать высококачественные тройные соединения как в виде порошков, так и в виде покрытий, которые можно легко наносить на различные подложки. Результаты исследования опубликованы в журнале Advanced Functional Materials.

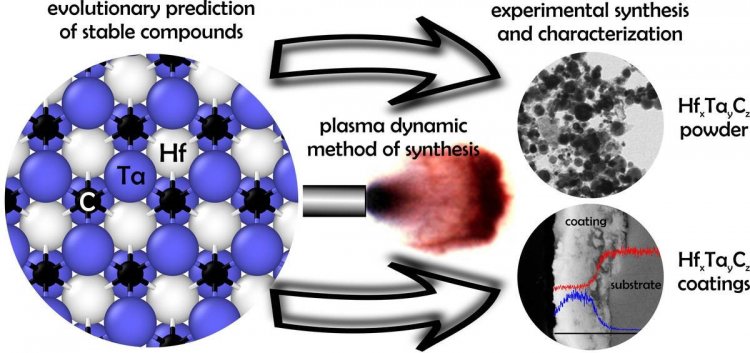

Схема исследования: предсказание стабильных фаз карбида гафния-тантала с разным соотношением элементов в составе и их синтез в виде порошков и покрытий на меди. Источник: Александр Квашнин/Сколтех

Карбиды переходных металлов считаются промышленно важными материалами: они обладают сверхвысокими температурами плавления, высокой твёрдостью и износостойкостью. Карбиды гафния и тантала являются наиболее тугоплавкими, обладая самой высокой температурой плавления, близкой к 4000 °C. Исследования, синтез и применение гипотетических смешанных карбидов гафния и тантала приобрели практический интерес из-за возможности повышения температуры плавления, что позволяет использовать их в экстремальных условиях. Кроме того, потенциально они могут использоваться в качестве каталитических материалов для электролиза воды.

Обычно синтез тугоплавких карбидов переходных металлов требует использования различных специфических методов спекания, изостатического прессования и других с необходимостью поддержания глубокого вакуума. Они являются дорогостоящими и ресурсоёмкими. Исследователи Сколтеха, ТПУ и Университета Пирогова применили недорогой и эффективный плазмодинамический метод синтеза высококачественных тройных соединений гафния-тантала-углерода как в виде порошков, так и в виде покрытий, которые можно легко наносить на различные подложки.

Технология основана на генерации ускоренных импульсных потоков плазмы. Аналогичные технологии с середины 1960-х годов использовались в области аэрокосмических систем. Генерируемые гиперзвуковые потоки потенциально рассматривались в качестве источника электромагнитного движения в плазменных пушках и плазменных двигателях. Для решения практической задачи были предложены различные конструкции плазменных ускорителей. К концу XX века сфера их применения расширилась, затронув синтез различных функциональных материалов.

Одну из таких технологий — плазмодинамический метод синтеза — учёные адаптировали для получения карбида гафния-тантала.

Сначала мы накачивали много энергии в ёмкостный накопитель энергии и использовали разработанную в ТПУ уникальную научную установку — коаксиальный магнитоплазменный ускоритель, в который помещали исходные материалы: порошкообразные углерод, оксиды гафния и тантала. Когда конденсаторы разряжаются, это приводит к возникновению электрической дуги, которая мгновенно превращает исходные материалы в поток плазмы со скоростью 5 километров в секунду. Всё, что остаётся сделать, — это собрать конечный материал в виде порошка со стенок камеры-реактора», — рассказал научный сотрудник ТПУ и соавтор исследования, доцент ТПУ Дмитрий Никитин.

«Мы использовали современные вычислительные методы вместе с экспериментальными методами, необычными для таких типов соединений, чтобы построить уникальную исследовательскую линию, позволяющую точно прогнозировать новые соединения с желаемыми свойствами с последующим селективным и недорогим синтезом новых соединений и функциональных материалов на их основе», — объяснил ведущий автор исследования, старший преподаватель Александр Квашнин из Сколтеха.

Команда предсказала 10 фаз карбидов гафния и тантала, которые отличаются относительным соотношением двух металлов в полученном материале, и синтезировала их все с использованием уникальной экспериментальной установки. «Это показывает, что, в отличие от других методов, наш позволяет контролировать состав продукта с высокой селективностью и точностью», — добавил Квашнин.

Кстати, «другие методы» — это прессование порошка при давлении, в 10 000 раз превышающем нормальное атмосферное давление, и высоких температурах, а также спекание в искровой плазме в условиях высокого вакуума. Необходимые для получения карбидов гафния-тантала экстремальные условия довольно труднодостижимы, и, кроме того, оба метода требуют измельчения исходных материалов в очень мелкие порошки для обеспечения однородности продукта.

Помимо того, что предложенный командой исследователей метод плазмодинамического синтеза менее требователен к исходным материалам и условиям реактора, он также является методом нанесения покрытий из карбида гафния-тантала на произвольные поверхности. «Часть из 10 соединений, предсказанных и синтезированных в этом исследовании, мы также нанесли в виде покрытия на образец меди», — сказал Квашнин.

По мнению исследователей, такие твердосплавные покрытия можно было бы использовать для тепловой и электрической изоляции, а также для защиты от механических повреждений. «Если мы представим, что этот кусок меди был кабелем, то, покрыв его карбидом гафния-тантала, мы сделали этот кабель примерно в 10 раз прочнее, а также обеспечили его электрическую изоляцию и теплозащиту, — продолжил исследователь. — Другие компоненты, которые функционируют в суровых условиях, также могут выиграть от таких покрытий. Скажем, если наносить их на шарики в шарикоподшипнике, то значительно повысится его износостойкость».

Руководитель стратегического проекта Томского политехнического университета «Энергия будущего» в рамках программы «Приоритет 2030» Александр Пак прокомментировал результаты работы: «Это исследование очень важно ещё и потому, что предсказанные и синтезированные нанопорошки карбида металла, возможно, могут быть использованы в каталитических системах для расщепления воды и получения водорода. Сотрудничество Центра экоэнергетики ТПУ и Проектного центра по энергопереходу Сколтеха может создать впечатляющие новые материалы для современной энергетики».

Источник информации и фото: Сколтех