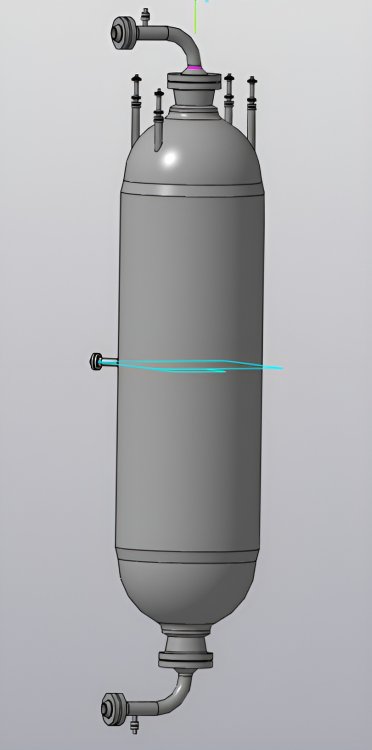

3D-модель двухступенчатого реактора для переработки нефти. Источник: пресс-служба ПНИПУ

Ключевым этапом переработки нефти является ее очистка от серы, азота и различных металлов. Особенное значение это имеет для производства экологически чистого топлива, соответствующего современным стандартам. Этот процесс называется гидрообессериванием и проводится в специальном реакторе под воздействием водорода и катализатора. Благодаря последнему происходят химическая реакция между веществами и быстрое отделение вредных примесей от топлива. Однако с тяжелыми нефтяными остатками, где содержится больше металлов и асфальтенов, традиционный метод не справляется: применяемый катализатор быстро засоряется и теряет свою активность. Это требует его регенерации или скорой замены, что финансово не выгодно. Ученые Пермского Политеха разработали перспективное решение модернизации реактора, которое на 40% увеличивает срок службы катализатора и обеспечивает 99% степень очистки. Идея позволяет повысить качество топлива и снизить затраты нефтеперерабатывающих заводов.

Статья с результатами опубликована в сборнике «Химия. Экология. Урбанистика», том 3, 2025 год. Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

Из нефтяного сырья (бензина, дизельного топлива, керосина, мазута) важно качественно удалять содержащиеся в составе сернистые и азотистые соединения. При дальнейшем использовании загрязненного топлива, например, в транспортных двигателях, котельных установках и тепловых электростанциях, сгорание серы и азота приводит к образованию вредных веществ и попаданию выбросов в атмосферу. Это способствует усилению парникового эффекта и ухудшению экологической ситуации. Поэтому очистка нефтяных фракций от примесей – одна из главных задач нефтеперерабатывающих предприятий.

Выполняют ее с помощью каталитического реактора – стальной колонны, заполненной катализатором. Это ключевой элемент, который в ходе химической реакции отделяет опасные соединения и превращает их в безвредные – сероводород и аммиак. Катализатор представляет собой гранулы или микросферы, обычно выполненные из оксида алюминия с добавлением кобальта, никеля, вольфрама или молибдена. Такие материалы используют неслучайно – оксид алюминия работает как пористая основа, задерживающая молекулы нефти, а каждая из добавок по-своему эффективна для того или иного типа загрязнения, например, для простых или сложных сернистых соединений.

Также одним из главных компонентов является водород, который активирует химическую реакцию между веществами. Так, в процессе очистки нефтяное сырье смешивают с водородом, нагревают до высоких температур и пропускают через катализатор сверху вниз. В результате происходит фильтрация нефти, расщепление крупных молекул на мелкие и получение более чистого ценного топлива.

Если с обычной легкой нефтью традиционные каталитические установки справляются, то с тяжелой нефтью, доля которой в РФ составляет около 34% от извлекаемых запасов, – нет. Помимо серы и азота, она содержит в составе микроэлементы различных металлов (ванадий, никель, железо, хром и другие) и сложные высокомолекулярные соединения – асфальтены. Они физически забивают поры катализатора, из-за чего он быстро теряет свою эффективность. «Забитый» металлами и асфальтенами, он не может качественно выполнять свою основную задачу – удаление серы. Это требует его частой регенерации или замены, что ведет к большим эксплуатационным затратам и простоям установки.

В качестве решения ученые Пермского Политеха предлагают разделить традиционный процесс гидрообессеривания на две стадии с поочередным использованием двух разных катализаторов, каждый из которых выполняет свою функцию. Подход позволяет оптимизировать процесс, повысить степень очистки и продлить срок службы устройства.

– На первой стадии используется катализатор на основе оксида алюминия с добавлением молибдена и кобальта, так как эти материалы механически прочные и устойчивые к загрязнениям. Он принимает на себя основной удар и удаляет до 90% металлов (например, ванадий и никель) и асфальтенов, тем самым значительно снижая нагрузку на следующий катализатор. Далее поток сырья поступает на вторую стадию, где уже происходит глубокое удаление серы и азота. Здесь эффективно устройство на основе сульфидов никеля и вольфрама, которые обладают высокой активностью по отношению к этим соединениям. Благодаря предварительной очистке на первой стадии, второй катализатор работает лучше и дольше сохраняет активность, – объясняет Макар Ромашкин, доцент кафедры оборудования и автоматизации химических производств ПНИПУ, кандидат технических наук.

Реализация процесса именно в два этапа повышает эффективность удаления серы до 99%, а ее выход в конечном продукте достигает сверхнизких значений – всего 10 частей на миллион. Кроме того, двухстадийный реактор увеличивает срок службы катализатора и снижает частоту его регенерации на 30–40%, так как первое защитное устройство предотвращает быстрое засорение второго металлами и асфальтенами.

– Также наша технология оптимизирует температурный режим процесса, так как его разделение на два этапа позволяет лучше контролировать температуру в каждой зоне реактора. Ее перепад между стадиями составляет 20–40 °C, что предотвращает перегрев и дезактивацию катализатора, – рассказывает Данил Казанцев, магистрант кафедры оборудования и автоматизации химических производств ПНИПУ.

Эксперты отмечают, что предлагаемый способ требует дополнительных капитальных затрат. Однако они компенсируются за счет увеличения срока службы катализатора и уменьшения затрат на его регенерацию и замену. Подход способствует снижению общих эксплуатационных расходов на процесс гидрообессеривания, а также повышению качества и, соответственно, стоимости конечного продукта. Так как чем меньше в дизельном топливе содержание серы, тем выше его рыночная стоимость.

Внедрение двухступенчатых реакторов становится стратегически важным для нефтеперерабатывающей промышленности в условиях ужесточения экологических норм и роста доли трудноперерабатываемой тяжелой нефти. Разработка ученых Пермского Политеха способствует созданию более экономичных и экологичных производств будущего.

Источник информации и фото: пресс-служба ПНИПУ