Ученые исследовали одновременные процессы испарения металлов и нанесения покрытий при различных параметрах. Это позволило выявить эффективные режимы их нанесения и получить более прочные и стойкие к износу режущие инструменты и детали машин. Работа выполнена сотрудниками подведомственных Минобрнауки России Пермского национального исследовательского политехнического университета (ПНИПУ) и Поволжского государственного технологического университета.

Режущие инструменты и детали машин, использующиеся в машиностроении и медицине, авиационной, химической и инструментальной отраслях промышленности, находятся под действием растущих нагрузок. Это приводит к износу и коррозии изделий, а предприятия заинтересованы в том, чтобы они служили дольше.

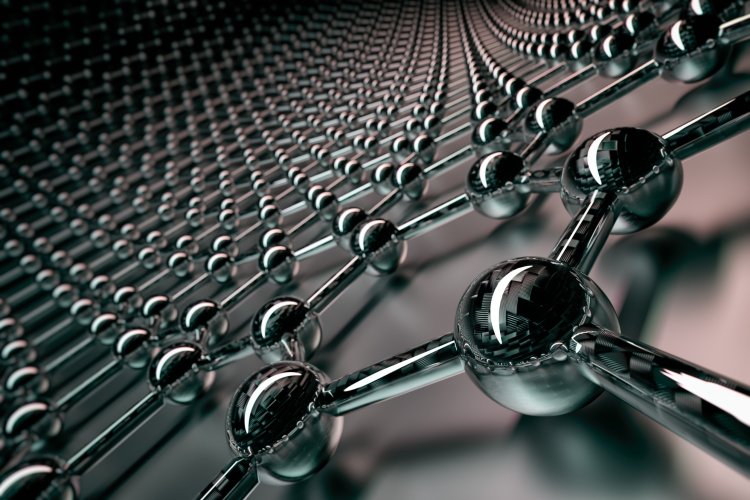

Ученые нашли способ повысить прочность и стойкость деталей к износу. Они усовершенствовали способ нанесения упрочняющих и защитных многослойных нанопокрытий на режущие инструменты и детали машин.

Обычно нанесение нанопокрытий влечет за собой дефекты. Микрокапли, неоднородности, трещины и поры ухудшают износостойкость поверхности изделий и выводят режущий инструмент и детали машин из строя.

«Сегодня к защитным покрытиям для деталей и инструментов предъявляют высокие требования. Они должны обладать стабильной структурой, составом и свойствами, а также не окисляться. Кроме того, при резке важно сохранять невысокую температуру, не допуская перегрева материала инструмента, чтобы он не изнашивался при нагрузках и на нем не появлялись наросты», — рассказывает руководитель проекта, профессор, ведущий научный сотрудник кафедры инновационных технологий машиностроения Пермского Политеха, доктор технических наук Анна Каменева.

Российские исследователи первыми в мире изучили одновременные процессы испарения металлов и нанесения покрытий при различных параметрах. Это позволило разработать наиболее эффективные режимы их нанесения и получить прочные и стойкие к износу режущие инструменты и детали машин.

«На тестовые образцы из быстрорежущей, конструкционной легированной и углеродистой стали мы нанесли тонкие покрытия на основе нитридов титана с алюминием при различных режимах. Для этого мы использовали метод импульсного магнетронного распыления. Затем мы оценили их свойства и установили оптимальную технологию получения многослойных нанопокрытий из нитрида титана с алюминием с высокими механическими и трибологическими характеристиками», — объясняет Анна Каменева.

Как подчеркивают разработчики, износостойкие свойства полученных нанопокрытий сопоставимы с импортными аналогами. Использование отечественного вакуумного оборудования, в том числе и вакуумных установок ООО «Научно-производственный центр «Поиск-ВОЛГАТЕХ», позволит создавать более прочные режущие инструменты и детали машин для российского производства.

Технологию можно использовать в машиностроении и медицине, авиационной, химической, инструментальной и других отраслях промышленности. Авторы полагают, что ее можно внедрять и в ремонтном производстве.

Работа выполнена при финансовой поддержке Минобрнауки России в рамках Программы «Приоритет-2030», которая реализуется благодаря нацпроекту «Наука и университеты». На разработку получено четыре патента. Результаты опубликованы в журнале International Journal of Refractory Metals and Hard Materials.

Источник информации: Минобрнауки России

Источник фото: ru.123rf.com

Новость подготовлена при поддержке Министерства науки и высшего образования РФ и Российской академии наук