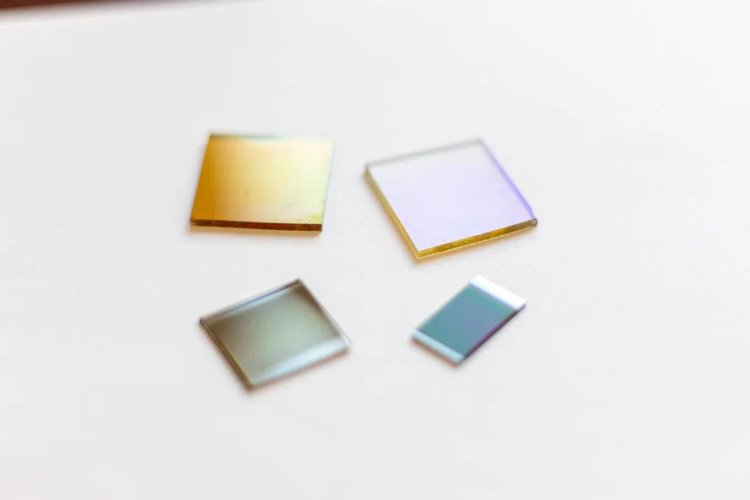

Образцы покрытий. Автор фото: Владимир Мартьянов / УрФУ

Ученые Уральского федерального университета и Института электрофизики УрО РАН оригинальным методом синтезировали инновационное покрытие SiAlCN (кремний — алюминий — углерод — азот), способное защищать компоненты авиадвигателей от окисления при экстремальных температурах. Разработка одновременно сочетает в себе низкие температуры синтеза (до 400 °C), высокую скорость осаждения и значительную твердость. Все это позволит снизить затраты на производство деталей и увеличить срок службы двигателей для самолетов гражданской авиации и вертолетов. Исследование выполнено при поддержке Российского научного фонда (проект № 20-79-10059) и опубликовано в журнале Ceramics.

«Такое покрытие обладает аномальной стойкостью к окислению при высоких температурах. Это означает, что в кислородсодержащей среде при нагреве за счет содержания алюминия образуется барьерный слой, который блокирует поступление кислорода вглубь защищаемого материала. Сложность в получении подобных многокомпонентных функциональных покрытий обусловлена необходимостью создания плотной структуры с нужным содержанием химических элементов в покрытии», — отметил старший научный сотрудник лаборатории фотовольтаических материалов УрФУ и Института электрофизики УРО РАН Андрей Меньшаков.

Покрытие получено с помощью гибридной технологии, объединяющей испарение алюминия и плазменную активацию кремнийорганического прекурсора. Эксперименты показали, что новый материал обладает твердостью до 31 ГПа (что сопоставимо с алмазоподобными покрытиями) и плотной структурой без дефектов. Для сравнения: традиционные методы создания подобных защитных пленок на поверхности элементов турбин требуют температур выше 1000 °C и часто приводят к образованию различных дефектов.

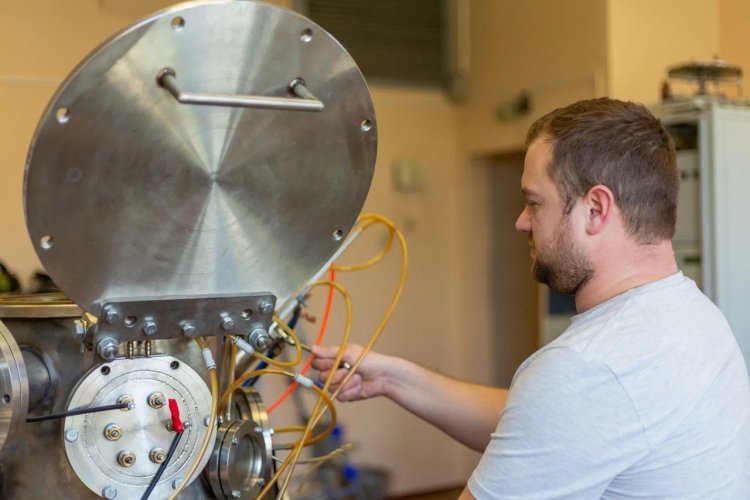

«Эта работа — логичное развитие нашего исследования систем, сочетающих в себе несколько типов газовых разрядов. Разработанный нами метод позволяет создавать плазму с уникальным набором характеристик, которые обеспечивают формирование новых нанокомпозитов и керамических покрытий с требуемыми параметрами. При этом скорость осаждения покрытий на защищаемый объект составила около 10 микрометров в час, что на порядок быстрее, чем при использовании, например, магнетронного распыления. Также наш метод является экологически безопасным — все процессы происходят без использования ядовитых или взрывоопасных веществ», — подчеркнул Андрей Меньшаков.

В течение двух лет ученые провели более десяти серий испытаний, создав несколько сотен образцов. Как отмечают исследователи, подбор наиболее оптимальных условий позволил добиться формирования плотной нанокомпозитной структуры покрытия с нужным химическим составом, что и обеспечило высокие механические свойства нового композита.

Установку можно масштабировать до промышленной.

Автор фото: Владимир Мартьянов / УрФУ

«Мы можем изменять различные условия синтеза в широком диапазоне, и сам процесс происходит при относительно низких температурах (100, 200, 400 градусов Цельсия). Это позволяет наносить защитные покрытия не только на стальные и титановые изделия, но и на легкоплавкие материалы, такие как поликарбонат. У нас также нет видимых ограничений по масштабированию установки для промышленного производства, здесь все будет зависеть непосредственно от задачи», — сообщил ученый.

В планах — тестирование покрытия на реальных компонентах газовых турбин и реактивных двигателей, а также адаптация технологии для других отраслей. Например, в ходе исследования был создан второй тип покрытия, обладающий аномально высокими пьезорезистивными свойствами. Это позволит ученым УрФУ создать новые виды тонкопленочных датчиков (давления, температуры и другие), имеющих толщину в несколько десяток микрон и более чувствительных, что на порядок меньше, чем используемые сейчас варианты.

Справка

Защитные покрытия — один из ключевых элементов современных авиадвигателей, работающих при температурах до 1400 °C. Разработка уральских ученых, защищающая элементы двигателей от воздействия кислорода и окружающей среды, поможет заменить зарубежные аналоги (например, покрытия из карбида кремния SiC), продлить срок службы турбин и сократить зависимость от импортных технологий.

Информация и фото предоставлены Отделом научных коммуникаций УрФУ