Тонкие, как бумага, оптические линзы, достаточно простые для массового производства, как микрочипы, могут стать основой нового поколения компактных оптических устройств. Группа исследователей из Токийского университета и JSR Corp. изготовила и протестировала плоские линзы, называемые пластинами Френеля (FZP), но впервые сделала это, используя обычное оборудование для производства полупроводников – шаговый двигатель i-line. Плоские линзы в настоящее время не обладают эффективностью серийных линз, но имеют потенциал для изменения оптики в различных отраслях — от астрономии до здравоохранения и бытовой электроники.

Плоские линзы, такие как металинзы, уже существуют, но они стоят дорого, имеют высокую степень сложности, и доступно лишь небольшое количество устройств. В гонке за повышение качества, производительности и эффективности устройств при одновременном снижении затрат производители, благодаря работе академических исследователей, ищут альтернативы. FZP стали хорошим кандидатом для улучшения оптических устройств, где пространство имеет решающее значение. И впервые исследователи изготовили образцы линз всего за несколько простых шагов с использованием стандартного промышленного оборудования.

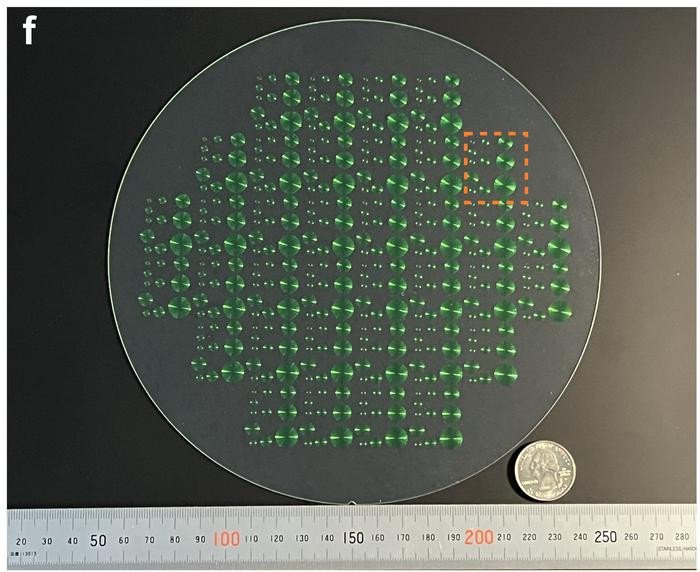

«Мы разработали простой и массовый метод изготовления FZP с помощью обычной системы литографии полупроводников, или шагового двигателя», — говорит доцент Куниаки Кониши из Института фотонной науки и технологии. «Это связано с особым типом фоторезиста или маски, называемой цветным фоторезистом, который изначально был разработан для использования в качестве цветных фильтров. Просто нанеся покрытие, экспонируя и проявляя этот материал, мы создали линзы, способные фокусировать видимый свет до 1,1 микрона, что примерно в 100 раз тоньше человеческого волоса».

В настоящее время недостатком новых FZP линз является то, что их эффективность сбора света составляет всего 7%, а это означает, что они создают слишком шумные изображения. Но команда уже работает над тем, чтобы увеличить этот показатель в 4 раза, изменив способ использования цветных резистов. Для этого потребуется большая степень контроля над физическими свойствами резистов, чем та, которая была доступна на момент проведения данного исследования, хотя такая возможность существует.

«В дополнение к эффективному изготовлению FZP мы также разработали модели, которые подтвердили, что они очень точно соответствует нашим экспериментам. Это означает, что мы сможем адаптировать дизайн под конкретные задачи в различных областях, например, в медицине, прежде чем приступать к производству», — говорит Кониши. «Кроме того, мы ожидаем экологических и экономических выгод, поскольку в отличие от традиционных методов производства, процесс создания FZP исключает необходимость использования токсичных химикатов для травления и значительно снижает потребление энергии».

Так что, возможно, пройдет еще какое-то время, прежде чем FZP помогут запечатлеть моменты с высокой визуальной точностью на вашем ультратонком смартфоне, но эта технология, скорее всего, скоро появится. Работа опубликована в журнале Light Science & Applications.

[Фото: ©2024 Konishi et al. CC-BY-ND]