Российские ученые применили компьютерное управление, чтобы с помощью электроискровых разрядов «напечатать» на поверхности титана равномерное пористое покрытие из тантала. Последующая высокотемпературная обработка сделала танталовое покрытие прочнее и увеличила его твердость в 2–5 раз по сравнению с распространенными аналогами из оксида и нитрида титана. Полученное сверхтвердое покрытие продлит срок службы титановых имплантов, применяемых в стоматологии и хирургии, и улучшит их срастание с костями. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в International Journal of Refractory Metals and Hard Materials.

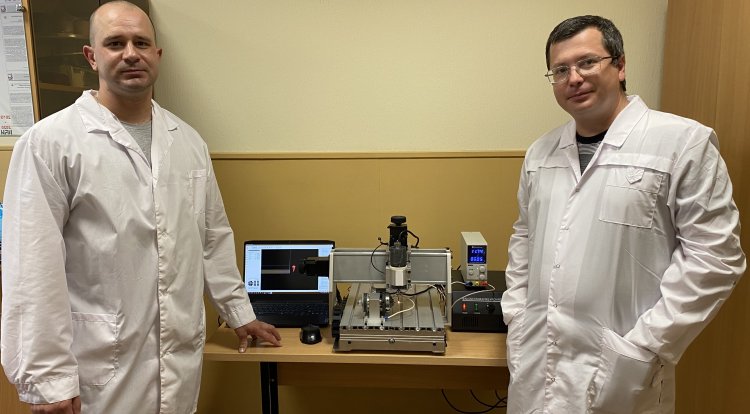

Авторы исследования Владимир Кошуро (слева) и Александр Фомин (справа). В центре лабораторный комплекс для искровой печати. Источник: Александр Фомин

Титан применяют в стоматологии и хирургии уже более 50 лет благодаря его высокой прочности, легкости и устойчивости к коррозии. Из него делают зубные импланты, суставы, фрагменты костей, а также соединительные элементы для их сращивания. Этот металл обладает хорошей биосовместимостью — в большинстве случаев организм его не отторгает, однако иногда примеси (ванадий, железо, алюминий), содержащиеся в титановых сплавах, могут провоцировать аллергию. Избежать таких реакций помогает формирование на титане твердого пористого покрытия из керамики или других биосовместимых металлов и их соединений (оксидов, нитридов и других). Еще одно преимущество пористого покрытия состоит в том, что костная ткань срастается с ним быстрее, чем с гладким материалом, что ускоряет приживление импланта. Перспективным материалом для такой обработки является тугоплавкий, но пластичный металл тантал. Под действием высокой температуры на нем образуется тонкий оксидный слой, устойчивый к коррозии, гипоаллергенный и нейтральный по отношению к организму человека. Также благодаря контролируемой термической обработке тантал становится твердым и приобретает наноразмерную поверхностную структуру. Это позволяет имплантируемой конструкции хорошо переносить интенсивные механические нагрузки, которым подвергаются кости.

Ученые Саратовского государственного технического университета имени Гагарина Ю.А. (Саратов) в 2018 году предложили совместить высокотемпературную обработку танталового покрытия с методом электроискрового легирования — нанесения тантала на титан с помощью устройства, генерирующего электрические искры между электродом и изделием. Рабочая часть танталового электрода оплавлялась и в виде микрокапель переносилась на поверхность титана, благодаря чему металлы «сваривались». Последующая термическая обработка приводила к образованию на покрытии оксида тантала, который упрочнил титан-танталовый слой и заполнил трещины, появившиеся из-за быстрого остывания танталовых капель. Такой метод позволил получить упругое высокопористое покрытие. Однако его недостатком оказалась неравномерная толщина от 2–3 до 20–30 микрон, которая мешала покрытию выполнять роль своеобразного буфера между костью и титаном, защищая имплант от повреждений. Наличие тонких участков объяснялось тем, что процесс нанесения микрочастиц тантала было сложно контролировать.

В новом исследовании ученые автоматизировали процесс электроискрового напыления тантала с помощью числового программного управления. Разработанный авторами комплекс и управляющие программы позволили «вырастить» танталовые пленки с равномерной толщиной около 50–70 микрон. Последующий индукционный нагрев конструкции до 950–970°С сформировал на поверхности покрытия многокомпонентную оксидную структуру, вызвав эффект «самозалечивания» трещин. Комбинация методов позволила достичь сверхтвердости пористого материала — 60–80 гигапаскалей, что в 2–5 раз превышает показатели биосовместимых покрытий, нанесенных иными способами, а также сделанных из других материалов, таких как оксид и нитрид титана. Предложенная технология поможет улучшить характеристики и продлить срок службы титановых имплантов.

«Мы планируем и дальше развивать метод управляемого "выращивания" титан-танталовых пористых структур и покрытий с помощью электроискровой обработки. Это позволит увеличить толщину слоя, а также адаптировать технологию для создания объемных конструкций или нанесения локальных покрытий на металлические изделия сложной формы, таких как накостные пластины или штифты с резьбой. Кроме того, метод можно применить к другим тугоплавким металлам и использовать, например, для создания сверхпрочных инструментов», — рассказывает руководитель проекта, поддержанного грантом РНФ, Александр Фомин, доктор технических наук, заведующий кафедрой «Материаловедение и биомедицинская инженерия» СГТУ имени Гагарина Ю.А.

Информация и фото предоставлены пресс-службой Российского научного фонда