Научные сотрудники Центра Сколтеха по проектированию, производственным технологиям и материалам (CDMM) провели исследовательскую работу в области производства термопластичных композитных материалов методом пултрузии. Ученые систематизировали знания используемой технологии и опубликовали обзорную статью (“Thermoplastic pultrusion: A review”) в журнале Polymers.

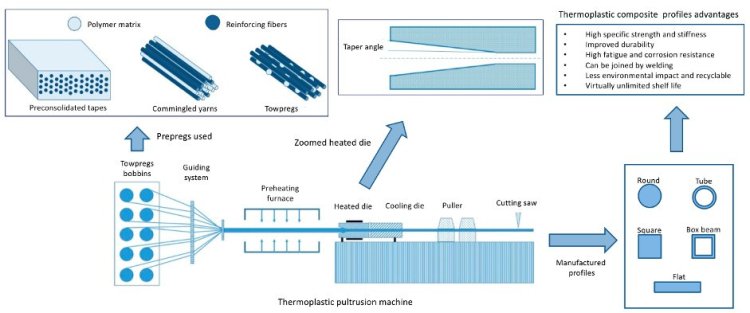

Пултрузия – один из наиболее эффективных методов производства композитных материалов с постоянным поперечным сечением. Пултрузионные профили используют в строительстве, авиационной и автомобильной промышленности. С помощью пултрузии изготавливают композиты на основе термопластов (плавкие полимеры) и реактопластов (неплавкие полимеры). Термопластичные композиты по сравнению с ректопластичными имеют такие преимущества, как более высокая ударная прочность, возможность переработки, неограниченный срок хранения сырья, способность к свариванию. При этом они имеют высокую вязкость, что усложняет процесс разработки изделий. Несмотря на все достоинства термопластов, реактопласты пользуются гораздо большей популярностью. Например, один из крупнейших производителей пултрузионных профилей Fiberline (Дания) изготавливает различные композиты только на основе реактопластов.

Кроме того, ученые собрали и проанализировали всю доступную информацию о сырьевых материалах, описали процесс производства и его параметры, а также провели анализ свойств материалов, применяющихся для изготовления профилей постоянного поперечного сечения.

Целью исследования было привлечь внимание ученых к данной технологии и определить направления развития, а также ответить на вопрос: «Почему термопластичная пултрузия все еще не получила такого же широкого распространения, как реактопластичная?»

Накопленный опыт и знания позволили исследователям разработать процесс производства и запатентовать термопластичный армированный пултрузионный профиль.

«Термопластичные армированные пултрузионные профили по сравнению с традиционными реактопластичными более привлекательны для индустрии за счет большей производительности технологического процесса изготовления и простоты утилизации изделий после окончания срока их эксплуатации», – отмечает один из изобретателей, Александр Сафонов.

Изображение авторов исследования