Из титановых сплавов сегодня создают элементы самолетов и ракет, их используют в судостроении, применяют в составе зубных имплантатов и протезов. Ученые Пермского Политеха нашли способ повысить прочность и износостойкость изделий. Слой, нанесенный на поверхность материала с помощью ионно-плазменного азотирования, позволил укрепить его в 2,5 раза.

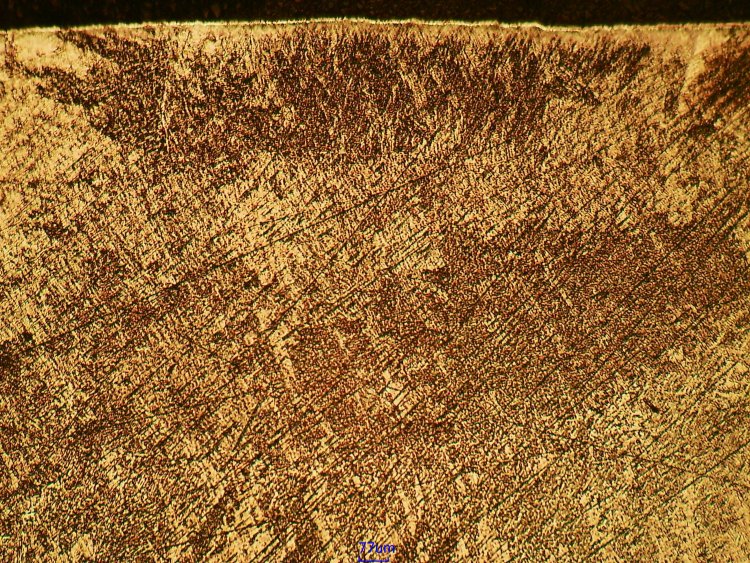

Микроструктура образца (х50)

Результаты работы исследователи опубликовали в журнале «Наука и технологии трубопроводного транспорта нефти и нефтепродуктов» (в печати) и в сборнике материалов всероссийской научно-практической конференции с международным участием «Химия. Экология. Урбанистика». Разработку реализовали совместно с компанией «Ионные технологии».

– Титан отличается высокой стойкостью к коррозии, жаропрочностью и малым весом. Но помимо полезных свойств у этого материала есть и недостатки: он не обладает высокой прочностью и быстро изнашивается, подвержен налипанию и трению. Чтобы деталь не пришлось заменять, титановые сплавы делают прочнее с помощью различных способов: термической, химико-термической и электромагнитной обработки, – рассказывает аспирант кафедры «Механика композиционных материалов и конструкций» Пермского Политеха Ирина Соколова.

В разработке также принял участие аспирант кафедры «Механика композиционных материалов и конструкций» Андрей Князев.

Исследователи улучшили характеристики одного из титановых сплавов, который широко применяется для изготовления деталей и конструкций, работающих при температурах от –70 до 500 °С. Для этого они использовали современный метод ионно-плазменного азотирования. При обработке структура поверхности материала изменяется: на ней образуется слой, который повышает твердость и износостойкость металла, не влияя на форму изделия.

– В процессе обработки ионы азота ускоряются за счет электрического поля и бомбардируют поверхность металла. Азот активно «внедряется» в кристаллическую решетку сплава на глубину 45 мкм – тоньше человеческого волоса. После обработки мы исследовали микроструктуру и твердость поверхности металла. При увеличении на ней можно увидеть тонкую нитридную зону толщиной 2–3 мкм. Исследование показало, что обработка позволила повысить прочность материала в 2,5 раза, – поясняет научный руководитель исследовательницы, профессор кафедры «Механика композиционных материалов и конструкций» Пермского Политеха, ведущий научный сотрудник Научного центра порошкового материаловедения, доктор технических наук, доцент Светлана Порозова.

По словам ученых, процесс азотирования известен давно, но оборудование и технология постоянно совершенствуются. Ионно-плазменное азотирование относится к наиболее современным методам и обеспечивает экологически чистый и безвредный процесс.

Сейчас в России наблюдается высокий спрос на увеличение срока службы деталей, поясняют исследователи. Разработка позволит улучшить качество деталей и повысить их конкурентоспособность, в том числе на зарубежном рынке. Внедрить технологию в производство можно довольно быстро, за 3–5 месяцев. Обработку применяют на конечной стадии изготовления деталей, поэтому технологические процессы не нужно менять.

Установку и технологию ученых Пермского Политеха уже внедрили на одном из промышленных предприятий. Сейчас разработчики проводят научно-исследовательские и опытно-конструкторские работы для других компаний. Кроме того, в 2020 году разработчики победили в акселераторе Челябинского трубопрокатного завода, который входит в десятку крупнейших отечественных производителей трубной продукции. Проект пермских ученых включили в число лучших среди более чем 300 российских и зарубежных команд.

Источник информации и фото: пресс-служба Пермского Политеха