Ученые из Института нефтехимического синтеза имени А.В. Топчиева (ИНХС) РАН применили принцип работы 3D-принтеров для быстрого получения тестовых образцов половолоконных полимерных мембран. Это позволило сократить расход материалов и время получения образцов, что уменьшило стоимость разработки новых мембран в 30 раз. Исследование поддержано грантом Российского научного фонда и опубликовано в международном журнале Membranes.

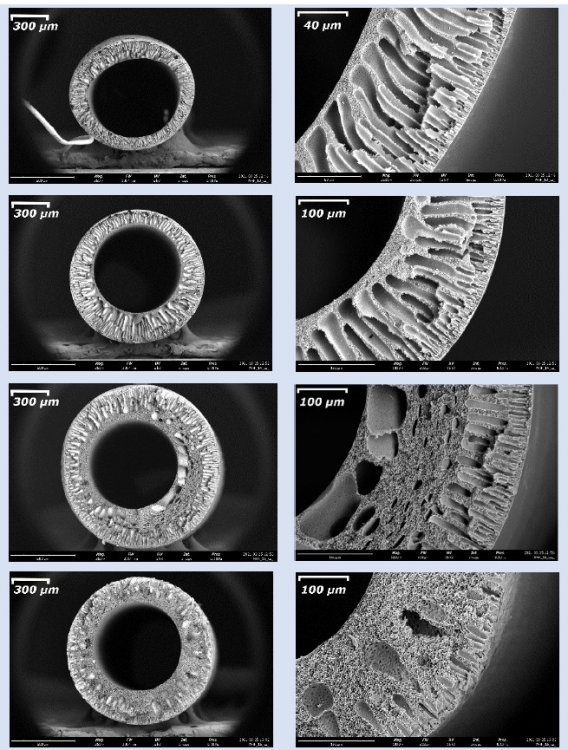

Изображения изготовленных на манипуляторе образцов половолоконных мембран. Источник:

T. Anokhina et al / Membranes, 2021

Сегодня для разделения жидких и газовых смесей используются мембраны – тонкие «барьеры», которые подобно молекулярному фильтру пропускают только нужные вещества. Они могут быть как плоскими, так и половолоконными, в виде тонких полых пористых или непористых капилляров, диаметр которых иногда сопоставим с толщиной человеческого волоса. Основное преимущество половолоконных мембран в том, что их можно очень плотно упаковать в небольшой модуль. Так, модуль диаметром всего 20 сантиметров и длиной один метр может содержать тысячи волокон, а их суммарная полезная площадь сопоставима с площадью двух волейбольных площадок.

Традиционно в промышленности подобные мембраны получают «осаждением путем погружения», при котором вязкий раствор мембранообразующего полимера в органической жидкости «продавливают» через кольцевую щель специальной фильеры в жидкость – осадитель. При этом растворитель переходит из полимерного раствора в осадитель, полимер осаждается и образует полое волокно.

Для различных разделительных задач (например, для очистки воды или для разделения воздуха) зачастую требуется разработка новых мембран с необходимыми транспортными и разделительными свойствами. Для этого физико-химики тщательно исследуют и выбирают такое сочетание полимеров, органических растворителей и осадителей, которое позволит сформировать мембрану с необходимыми структурой и свойствами. Этот подбор осложняется ресурсоемким получением тестовых образцов мембран на многофункциональных исследовательских установках, требующих большого расхода материалов. Зачастую новые полимеры, растворители и осадители дороги в получении, что в свою очередь заметно влияет на стоимость разработки новых мембран.

Именно поэтому ученых из ИНХС РАН (Москва) привлек принцип работы 3D-принтеров, а именно «картезианская кинематика» перемещения печатающей головки — то есть программируемое перемещение положения головки относительно платформы принтера по одной или нескольким из трех осей – X, Y, Z. Этот принцип лег в основу создания манипулятора для получения образцов половолоконных мембран на основе устройства для 3D-печати. Печатающую головку 3D-принтера исследователи заменили на шприц с иглой, а на рабочей платформе закрепили матрицу с емкостями, содержащими различные варианты полимерных растворов и осадителей. Задавая алгоритм движения головки и платформы, иглу последовательно опускали в полимерный раствор, а затем – в осадитель, получая таким образом образцы волокон длиной 35–75 миллиметров. Такой длины уже достаточно для определения транспортных и разделительных свойств будущих мембран.

Руководитель гранта РНФ Татьяна Анохина (слева) и исполнитель Алиса Раева

Данный подход настолько технически прост, что всего за 29 часов авторам удалось изготовить серию представительных образцов половолоконных мембран из двенадцати формовочных растворов полисульфона, в то время как объемы этих растворов не превышали одного кубического сантиметра.

«Наш метод позволил в кратчайшие сроки подобрать оптимальное сочетание “полимерный раствор - осадитель“ для получения мембран с необходимыми характеристиками, что в традиционном варианте заняло бы три недели. Разработанный способ позволяет значительно сократить время изготовления новых мембран и уменьшить объемы используемого полимера, что делает данный подход перспективным для исследования дорогих или новых мембранных материалов», — прокомментировала руководительница проекта Татьяна Анохина, кандидат химических наук, научный сотрудник лаборатории полимерных мембран ИНХС РАН.

Информация и фото предоставлены пресс-службой Российского научного фонда