Учёные-инженеры из Института физики металлов УрО РАН (г. Екатеринбург) предлагают новые перспективные методы мегапластической деформации (МПД) магниевых сплавов при низких температурах. Полученные в результате деформации образцы могут быть использованы в медицинских приложениях, например, при разработке биосовместимых и биоразлагаемых имплантатов.

Большой интерес к магнию и его сплавам вызван тем, что эти материалы сочетают в себе хорошую удельную прочность и малую плотность, демонстрируют высокие демпфирующие свойства. Кроме того, магний химически активен, экологически безопасен и биосовместим с физиологическими средами. Все эти свойства делают магний привлекательным не только для авто- и авиастроения, но и для медицины, электроники и энергетики. Однако несмотря на очевидные преимущества, применение магния во многом ограничено низкой пластичностью и плохой деформируемостью металла, особенно при комнатной и более низких температурах. В этой связи продолжается научный поиск путей улучшения свойств магния.

Специалисты Института физики металлов УрО РАН (г. Екатеринбург) предложили ряд конкурентоспособных технологий, в частности, свою схему деформации магния и малопластичных материалов. В научно-исследовательскую группу входят заведующий лабораторией прочности ИФМ, главный научный сотрудник, доктор технических наук Алексей Юрьевич Волков, старший научный сотрудник, кандидат физико-математических наук Ольга Владимировна Антонова, инженер-исследователь Аъзамбек Атхамович Калонов, инженер-исследователь Владислава Николаевна Петрова, ведущий технолог Александр Леонидович Соколов и ведущий инженер, аспирант Дарья Аркадьевна Комкова.

В 2018 году Дарья Комкова стала руководителем проекта «Структура и механические свойства пластин и фольг, полученных в результате мегапластической деформации магния и его сплавов при различных температурах» (2018 – март 2020 гг.) в рамках конкурса РФФИ «Мой первый грант» для молодых учёных, что позволило апробировать теоретические оценки, провести натурные эксперименты и подробные исследования магния после обработки по предложенным технологиями.

Так, представлен усовершенствованный метод холодного обратного выдавливания магния и его сплавов с применением противодавления. Новый способ деформационного воздействия позволяет получать материалы с мелкозернистой структурой и улучшенными механическими свойствами. Технологии получения фольг, стержней из чистого магния, в основе которых лежит метод низкотемпературной интенсивной пластической деформации, могут рассматриваться в медицинских прикладных исследованиях.

Дарья Комкова рассказала, какие результаты были достигнуты в ходе реализации проекта по деформации магния его сплавов и в чем заключаются авторские технологии рабочей группы, а также поделилась впечатлениями от первого опыта руководства.

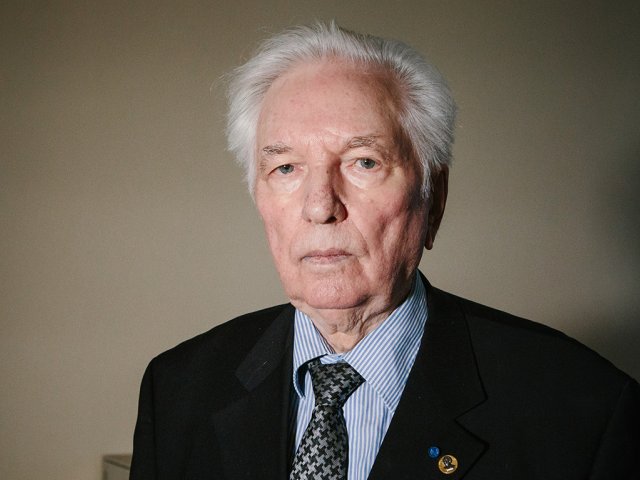

На фото – Дарья Аркадьевна Комкова – аспирант, ведущий инженер лаборатории прочности ФГБУН «Института физики металлов им. М. Н. Михеева» УрО РАН (г. Екатеринбург)

В проекте участвовали трое молодых учёных – сотрудники лаборатории прочности Института физики металлов. Дарья Комкова руководила проектом и отвечала за постановку задач исследования, координировала работу и распределение финансовых средств проекта. Кроме того, она принимала непосредственное участие в проведении исследований структуры, текстуры, механических свойств и присутствовала при проведении экспериментов по деформации. Инженер-исследователь Владислава Петрова отвечала за пробоподготовку образцов, ассистировала при проведение структурных исследований методами просвечивающей и сканирующей микроскопии, обрабатывала полученную информацию. Аспирант, инженер-исследователь Аъзамбек Калонов осуществлял инженерно-техническое сопровождение проекта (подготовка оборудования для проведения экспериментов, подготовка образцов для проведения механических испытаний, обработка полученных результатов).

По условиям проекта каждый из участников должен был представить не менее одного устного доклада за каждый год проведения проекта, поэтому все принимали активное участие в конференциях. Итоги проекта стали продуктивными: было опубликовано три статьи в журналах РИНЦ и Scopus (Комкова Д.А., Антонова О.В., Волков А.Ю. К вопросу повышения пластичности магния методами холодной мегапластической деформации // Физика металлов и металловедение, 2018. Т. 119. №11. С. 1 – 7. Komkova D.A., Antonova O.V., Petrova V.N., Volkov A.Yu. Low-temperature severe plastic deformation of pure magnesium // Letters on materials, 2019. V. 9. №4. PP. 451 – 455. Комкова Д.А., Антонова О.В., Петрова В.Н., Глухов А.В., Калонов А.А., Волков А.Ю. Перспективные технологии получения тонких магниевых изделий для биомедицинских применений // VI Информационной школы молодого учёного: сборник научных трудов / отв. ред. П.П. Трескова. Екатеринбург, 2019. С. 469 – 476.), представлено 9 устных докладов и 3 стендовых доклада на всероссийских и международных конференциях, 12 тезисов вошли в сборники конференций.

Как отметила Дарья Комкова, «важным итогом, на наш взгляд, также является привлечение внимания ряда специалистов к результатам нашей работы. В процессе мы заинтересовались возможностью компьютерного моделирования используемых нами методов, что позволило бы нам наблюдать расчётное распределение напряжений и температуры в магнии в процессе деформации. Мы ведём переговоры о совместной работе в данном направлении с российскими и зарубежными специалистами».

Что показал первый опыт? В чем должна проявляться большая ответственность руководителя: в работе с сотрудниками или в ведении научного исследования?

«Все мы молодые учёные, мы хорошо друг друга знаем, давно общаемся, поэтому у меня не возникало каких-то проблем при работе с ними. Каждый понимал изначально, за что он отвечает при выполнении проекта. Думаю, что всё-таки большую ответственность приходилось проявлять при проведении исследований. Несмотря на то, что план работ изначально расписан, не всегда всё идет по имеющемуся сценарию. В таких ситуациях нужно быть готовым искать новые пути решения возникшей проблемы, импровизировать при необходимости», – оценила свою работу руководителя Дарья Комкова.

Присущи ли вам лидерские качества, которые помогают руководителю увлечь за собой коллектив и сплотить его для реализации проекта? Как на ваш взгляд следует завоевать авторитет старших коллег для успешного выполнения работы, если недостаточно подобного опыта?

«Нет, не думаю, что мне присущи подобные качества. В процессе проекта пришлось нарабатывать качества лидера. Что касается старших коллег, то здесь, как мне кажется, следует проявлять живой интерес к своей теме, не бояться задавать вопросы, обращаться уважительно и доброжелательно, работать на совесть. Вас всегда поддержат и помогут, если видят, что ваше внимание к работе – это не напускное, что вам действительно важно то, чем вы занимаетесь. За время реализации проекта мы не раз обращались к более опытным коллегам за помощью в проведении экспериментов, за советом и наставлениями при обсуждении результатов и написании статей. Стоит отметить, что все публикации предварительно обсуждались с коллективом нашей лаборатории в ходе лабораторных семинаров для оценки уровня представленных работ», – считает Дарья Комкова.

Какой фундамент для молодого ученого дает приобретенный опыт руководителя проекта?

«Такой опыт руководства исследовательским проектом очень полезен для молодых учёных. Он даёт возможность изучить всю проектную «кухню» от этапа заявки до регистрации итогового отчёта. После такого участвовать в конкурсе для получения очередного проекта намного легче, ты уже имеешь представление, как всё устроено. Как руководитель учишься составлять план исследования и правильно распределять время для выполнения работ не только для себя, но и для своих коллег. Кстати, это тоже немаловажно: уметь распределять обязанности, а не пытаться тащить всё в одиночку, и принимать ответственность за свои решения и за решения других участников», – выразила мнение Дарья Комкова.

Какие возможности у вашей научной команды открылись с получением гранта?

«За счёт финансирования проекта нам удалось оборудовать несколько новых рабочих мест и обновить компьютерную технику, закупить необходимые материалы для проведения исследований. Но, думаю, главным преимуществом стала возможность посетить большое количество конференций и семинаров на территории России, а также лично представить результаты своих исследований с зарубежными коллегами. С устными докладами побывали на конференции для молодых учёных в области материаловедения «The FEMS Junior EUROMAT 2018», которая проходила в Будапеште (Венгрия), и в конференции по использованию моделирования в прикладных науках «The European Community on Computational Methods in Applied Sciences 5th Young Investigators Conference (ECCOMAS YIC 2019)» в Кракове (Польша). Учитывая, что сегодня существует большое количество международных научных исследований и программ, посвящённых проблеме деформации магния, то наши исследования привлекли достаточно большое внимание иностранных коллег. Некоторые выразили желание более подробно ознакомиться с результатами работы и предложили обдумать возможность совместных исследований по данной тематике.

– Уральский инженер оценила предоставленную ее группе возможность реализовать научные идеи и проявила готовность активно работать после завершения проекта. –

Сейчас мы планируем сотрудничество с представителями Горно-металлургической академии Станислава Сташица (Краков, Польша), которые предложили помощь в компьютерном трёхмерном моделировании процессов деформации для изучения особенностей протекания процессов, распределения напряжений в материале и температур. Такая постановка задачи кажется нам весьма интересной и позволит сравнить результаты эксперимента и компьютерной симуляции процессов. Что касается российских конференций, то участникам проекта удалось побывать в Тольятти на IX Международной школе с элементами научной школы для молодёжи «Физическое материаловедение». Стоит сказать, что в Тольятти на базе Тольяттинского государственного университета активно занимаются изучением медицинских магниевых сплавов и методами их деформации, поэтому данная конференция оказалась весьма полезной и информативной. Мы надеемся, что в будущем у нас появится возможность для совместной работы по теме деформации магния».

Все эксперименты и исследования по проекту проводились на территории Института физики металлов. По замечанию Комковой, «исследования структуры, текстуры и механических свойств полученных в результате деформации магниевых образцов были выполнены в центре коллективного пользования Института физики металлов: ЦКП «Испытательный центр нанотехнологий и перспективных материалов». Данный центр специализируется на выполнении измерений физических свойств материалов, в первую очередь твердых тел, металлов, сплавов, наноматериалов и наноструктур в рамках научных программ и предоставляет большой спектр оборудования для проведения исследований. В нашей работе были использованы сканирующий электронный микроскоп, просвечивающий электронный микроскоп, испытательные машины для оценки механических свойств».

За время реализации проекта уральскими специалистами уделено внимание разным аспектам изучения магния: его деформации методом ПВ, определению влияния исходной текстуры заготовки на формирование структуры и текстуры магния в процессе ПВ, подробному структурному исследованию стенки магниевого стакана, полученного в результате ОВ, и исследованию магниевых фольг после низкотемпературной прокатки (комнатная температура и – 100°С).

Какое фундаментально/прикладное значение имеют научные разработки новых методов деформации магния и его сплавов, в частности в рамках данного проекта, Дарья Комкова подробно разъяснила:

«Интерес исследователей к магнию отмечается уже с момента его открытия более 200 лет назад. Это во многом связано с уникальными свойствами этого металла. Магний сочетает в себе высокую удельную прочность и малую плотность. К примеру, если сравнивать магний с другими металлами, то он в 1.5 раза легче алюминия, в 2.6 раз легче титана и в 5 раз легче меди. Это делает магний привлекательным для авто- и авиапромышленности, поскольку позволяет снизить массу изделий на 10 – 30%, оказывая заметное влияние на расход топлива и снижение вредных выбросов. При этом магний является не только легким конструкционным материалом, но и может быть использован при разработке медицинских изделий. Он обладает высокой биосовместимостью и участвует во многих процессах жизнедеятельности организма, способен разлагаться в биологических средах с выделением нетоксичных продуктов. Все эти преимущества способствуют применению магния при изготовлении биоразлагаемых имплантатов и лигатур. Кроме того, магний рассматривается как перспективный материал для создания новых источников тока. Подобные аккумуляторы более энергоёмки при работе, безопасны при дальнейшей утилизации, и могут быть использованы в транзиентной (биорастворимой) электронике. Уже известны работы по разработке транзисторов и простых микросхем на основе магния, которые по окончании работы разрушаются, не нанося вреда окружающей среде или организму.

Однако, несмотря на столь привлекательные свойства и возможности применения в различных областях науки и техники, магний и его сплавы имеют ряд существенных недостатков, что заметно ограничивает его использование. Магний демонстрирует низкую прочность и пластичность при деформационных обработках, особенно в литом состоянии, и невысокую коррозионную стойкость. Такое поведение объясняется особенностями кристаллического строения металла, обладающего гексагональной плотноупакованной решёткой, из-за чего магний малопластичен при комнатной и более низких температурах. При использовании большинства известных методов деформации, например, при прокатке, магний обрабатывают при температурах от 150°С, и это зачастую приводит к ухудшению механических свойств получаемого изделия, так как отмечается рост зерна, развитие текстуры в материале (т.е. однонаправленность кристаллитов после деформации). Проблеме снижения температуры деформации магния, поиску и разработке новых методов для повышения его пластических свойств сегодня посвящено большое количество работ как зарубежных, так и отечественных учёных. Исследования показывают, что применение методов интенсивной (мегапластической) деформации, таких как равноканальное угловое прессование, кручение под высоким давлением, всесторонняя ковка оказывают заметное положительное влияние на микроструктуру, текстуру и механические свойства различных металлов, улучшая их «податливость» при дальнейших обработках. Тем не менее, и в этих случаях требуется предварительная термическая обработка образцов, а также многократное повторение деформационных обработок. Мы же в своей работе при проектировании новых методов ставили задачу избежать обязательного нагрева заготовок и продемонстрировать возможность сильной деформации чистого магния в условиях низких температур с получением в результате образцов с ультрамелкозернистой структурой и высокой пластичностью».

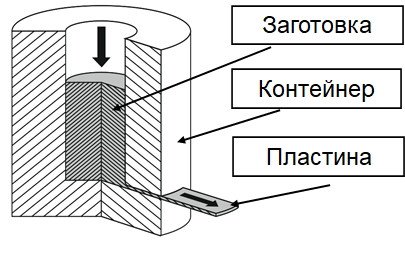

Ученые разработали новый способ деформационного воздействия. Применив этот метод, им удалось получить сведения о структурном состоянии и свойствах магниевых пластин и фольг. Как замечает руководитель проекта: «Основным способом деформации при реализации проекта РФФИ был выбран метод поперечного выдавливания, разработанный ранее коллективом лаборатории прочности Института физики металлов (Рис. 1а). На данный метод оформлен патент «Способ изготовления фольги из магния» (патент РФ № 25630077, от 29.07.2014)».

Рисунок 1. Схема метода поперечного выдавливания магния (а), пластины и фольги, полученные в результате деформации (б)

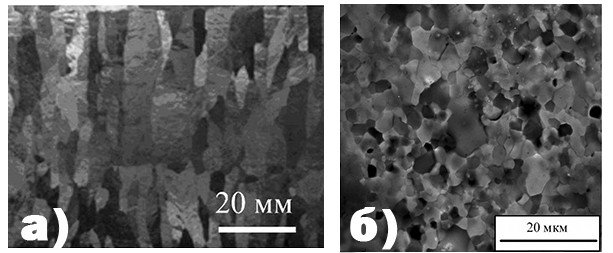

По словам Комковой, «при применении данного метода исходным материалом является слиток крупнозернистого магния, из которого вырезается цилиндрическая заготовка. Заготовка помещается в стальной контейнер. У дна контейнера под углом 90° расположена щель шириной 30 мм и высотой 1 мм. В процессе деформации на заготовку воздействует пуансон, и при достижении определённого давления заготовка начинает истекать из щели в виде пластины, толщина которой ~ 1 мм (Рис. 1б). Деформация проходит при комнатной температуре в один этап. В результате мы получаем магниевые пластины с мелкозернистой структурой (Рис. 2) и хорошими механическими свойствами. Предел прочности таких образцов может достигать 148 МПа, а удлинение – 14 % (против 6-8%, известных для литого магния из литературных данных)».

Рисунок 2. Структура магния до (а) и после деформации методом ПВ (б)

«Мы показали, что заметное влияние на степень измельчённости структуры и механические свойства после деформации оказывает то, как именно была вырезана исходная заготовка из слитка (вдоль основного направления расположения зёрен в слитке (Рис. 2а) или перпендикулярно ему). Как известно, свойства магния во многом зависят от его текстуры (преимущественной ориентировки зёрен). Таким образом, мы смогли определить наиболее оптимальный вариант исходной заготовки, при деформации которой возможно получить образцы с наилучшими прочностными и пластическими свойствами. 1-мм пластины могут быть прокатаны при комнатной температуре до фольг толщиной до 10 мкм. Более того, пластины, полученные из заготовок с наиболее «подходящей» исходной ориентировкой зёрен, были продеформированы прокаткой при температуре ниже комнатной (около –100°С) до фольг толщиной 30–50 мкм».

Ввиду низкой пластичности при низких температурах использование магния и его сплавов ограничено. В таком случае альтернативным вариантом горячему методу обработки может выступать, так называемая, «холодная» деформация, различные методы которой успешно способствуют формированию мелкозернистой структуры и улучшению механических свойств. В этой связи ученые ИФМ предлагают оригинальный метод обратного выдавливания.

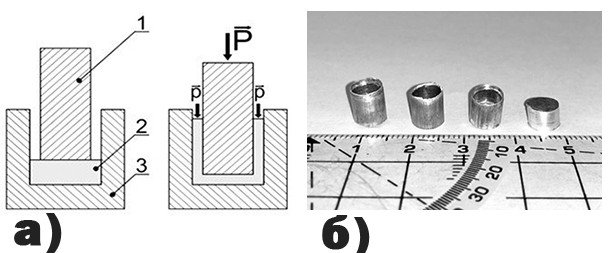

Что он представляет и в чем его преимущества по сравнению с другими типовыми технологиями горячего прессования, Дарья Комкова детально пояснила: «Первые эксперименты по ПВ проводились на технически чистом магнии для отработки методики и изучения фундаментальных особенностей протекания процессов деформации. Однако в промышленности чаще применяются сплавы, нежели чистые материалы. Пока метод ПВ не позволяет нам проводить обработку промышленных сплавов, но мы работаем над усовершенствованием этой технологии. Для деформации как чистого магния, так и магниевых сплавов, например, МА2-1 (магниевый деформируемый сплав с содержанием алюминия до 5%) был предложен метод обратного выдавливания (ОВ) с противодавлением (Рис. 3).

Рисунок 3. Схема метода обратного выдавливания с противодавлением: (1) стальной контейнер, (2) магниевая заготовка, (3) стальной контейнер; формоизменение магниевой заготовки (справа) до стаканчика Ø5 мм (слева) в процессе обратного выдавливания

В этом методе цилиндрическая заготовка из магния или магниевого сплава помещается в стальной контейнер. При воздействии пуансоном, сплав начинает течь, заполняя зазор, который имеется между стенкой контейнера и пуансоном. Для предотвращения растрескивания магния в процессе формирования стенки стаканчика, разработан оригинальный способ обеспечения противодавления. В результате применения метода ОВ получаются образцы в виде стаканчиков с разной толщиной стенки (от 1 мм до 4 мм). Отработка методики проводилась на образцах диаметром 30-40 мм и высотой до 50 мм. Сейчас мы перешли к экспериментам по получению стаканчиков малого размера: высотой от 10 мм и диаметром до 5 мм (рис. 3б). Стенка, вырезанная из такого стаканчика, может быть прокатана при комнатной температуре до фольги толщиной 150 мкм. Прочностные свойства фольги, полученной из сплава после деформации методом ОВ и прокатки, высоки, к примеру, предел текучести достигает 303 МПа.

Стоит отметить преимущества применения метода ОВ для обработки магния и его сплавов. По сравнению с типовыми технологиями горячего прессования, предлагаемый метод позволяет устранить нагрев заготовок, окисление поверхности полых изделий, применение операций по удалению окисленного слоя и сократить время изготовления продукции. Магниевые стаканчики, получаемые в результате предложенного метода, могут быть использованы в качестве корпусов батареек. Более того, такой стаканчик при отрезании дна может выступать как трубчатая заготовка, пригодная для получения тонкостенных магниевых трубок».

Сегодня в отечественной науке представлены различные авторские технологии хирургического лечения, например, с использованием интерметаллического сплава никелида титана, либо покрытий для внутрикостных и дентальных имплантатов с алмазоподобным углеродом. Технологии, предложенные уральскими молодыми учёными, и магниевые образцы, полученные в результате использования данных технологий, могут представлять интерес для медицинских приложений.

В чем состоит новаторский подход специалистов ИФМ УрО РАН?

Дарья Комкова комментирует, прежде обратив внимание на то, что «магний обладает высокой биосовместимостью с организмом человека. Его свойства близки к свойствам кости человека, к примеру, модуль упругости магния составляет Е ≈ 41 – 45 ГПа, что очень близко к модулю упругости человеческой кости 20 – 40 ГПа (для сравнения: у стали – 211 ГПа, титана – 100-120 ГПа). Магний в большом количестве содержится в организме и участвует во многих биологических процессах. Поэтому он является подходящим материалом для использования в качестве биоразлагаемых имплантатов, стентов, лигатур и хирургических скоб. В отличие от большинства современных имплантатов на основе титановых сплавов, стали или полимерных материалов, импланты из магния являются биоразлагаемыми, т.е. через определенное время они могут разрушаться, не угрожая здоровью пациента продуктами распада и не требуя повторного хирургического вмешательства для удаления. В этом также состоит их отличие от другой известной технологии: нанесения алмазоподобных покрытий на дентальные импланты. Основная цель нанесения этого и других покрытий (например, гидроксиапатита) состоит в обеспечении хорошего срастания импланта с костной тканью. Имплант из магния, растворяясь, постепенно может замещаться костной тканью».

Была ли проведена клиническая апробация опытных образцов по вашей технологии?

«Мы ещё не проводили клинических испытаний, поэтому на сегодняшний день сложно судить об использовании полученных нами образцов в медицинских целях. Более того, перед такими работами требуется немало дополнительных исследований, например, по изучению коррозионной стойкости магниевых имплантов после предложенных нами обработок. Магний обладает высокой скоростью коррозии, и это может привести к разрушению имплантата ещё до образования здоровой ткани на месте повреждения. В медицине чаще используются магниевые сплавы с содержанием цинка или кальция, так как они обладают большей коррозионной стойкостью. Было бы интересно использовать методы ОВ и ПВ для деформации таких материалов», – уточнила Дарья Комкова.

Кроме того, в рамках проекта была разработана технология получения медно-магниевых композитов (Cu/Mg-композиты). Для этого был использован метод гидроэкструзии.

«При изготовлении композита пруток магния вставляется в медную оболочку, затем эта заготовка помещается в контейнер и методом гидроэкструзии прогоняется через матрицы разного диаметра. Полученные таким образом одножильные композиты с медной оболочкой и магниевой жилой собираются вместе, помещаются в медную матрицу и снова экструдируются при комнатной температуре до получения прутков различных диаметров. С помощью такой технологии могут быть получены композиты с различным количеством магниевых жил. В настоящее время нами получен композит, содержащий около 1 млн магниевых жил в медной оболочке. Как правило, минимальный диаметр используемых нами для исследования композитных проволок составляет 0.25 мм. Аналогичная методика применяется для получения Al/Mg-композитов. – Дарья Комкова дала развернутое описание этого технологического процесса, – Технология получения композитов с большим количеством магниевых волокон в медной или алюминиевой матрицах может быть использована для разработки высокопрочных проводников электрического тока. Известно, что добавка магния повышает прочность меди в несколько раз за счёт твердорастворного упрочнения. В процессе гидроэкструзии композитов происходят процессы активного перемешивания компонентов на границе медь-магний, что приводит к образованию высокопрочного твердого раствора магния в меди. Результаты исследования механических свойств свидетельствуют о росте прочностных свойств: предел текучести составляет 386 МПа для 49-жильного Cu/Mg – композита, что превышает характеристики деформированной меди (350 МПа)».

Как подчеркнула ученый, «благодаря таким композитам возможно получение тонких и ультратонких магниевых проволок за счёт удаления (химического травления) медной или алюминиевой оболочки. Такие нити могут быть востребованы в хирургии в качестве лигатур для сшивания живых тканей и хирургических скоб для скрепления швов. Мы уже приступили к подробному изучению структуры и свойств этих уникальных образцов».

Уральские инженеры планируют продолжать исследования в области низкотемпературной деформации магния.

«В дальнейшем хотелось бы сосредоточиться на магниевых сплавах, поскольку они имеют более широкое применение, чем чистый магний. К примеру, подвергнуть деформации магниевые сплавы с цинком и кальцием, изучить их структуру и свойства, а также коррозионные свойства. Известно, что коррозионная стойкость магниевых сплавов существенно повышается при измельчении структуры. Сейчас мы занимаемся совершенствованием технологии ПВ применительно к сплавам. Интересным представляется моделирование процессов деформационной обработки магния с применением специализированных инженерных программных комплексов, таких как DEFORM 3D, Abaqus и т.п., что позволит судить о механике и термодинамике процесса деформирования при трёхмерной постановке задачи и о влиянии этих факторов на формирование структуры и текстуры магния после по завершении деформации.

Впереди у нас большой фронт работ, и до практического внедрения нам ещё далеко, но мы надеемся, что наши исследования будут полезны и способствуют развитию методов обработки малопластичных материалов и созданию мелкозернистых и ультрамелкозернистых материалов с улучшенными прочностными и пластическими свойствами», – нацелена ведущий инженер лаборатории прочности ИФМ УрО РАН Дарья Комкова.

Таким образом, проект екатеринбургских ученых – свидетельство того, что научный потенциал, ключевые компетенции и умение самостоятельно работать помогают воплотить новаторские идеи в виде инновационных разработок, ориентированных на прикладные задачи.