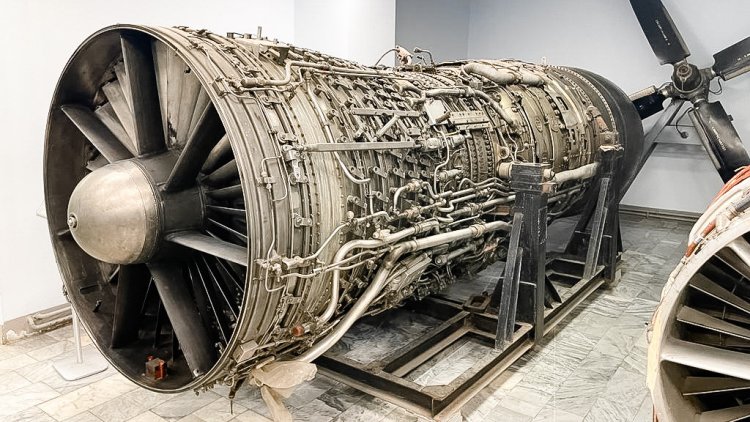

Принципиально новый технологический способ получения функционально-градиентных материалов (ФГМ) для двигателей самолетов разрабатывают ученые Дальневосточного федерального университета (ДВФУ) со специалистами Института №2 «Авиационные, ракетные двигатели и энергетические установки» Московского авиационного института (МАИ). С помощью современных методов диффузионного спекания ученые получили прочный композит из пяти различных металлов. Исследования выполняются по государственному заданию Министерства науки и высшего образования РФ и опубликованы в международном журнале Coatings.

Проректор по научной работе ДВФУ Александр Самардак сообщил, что разрабатываемый технологический подход повысит эффективность в создании композитов и покрытий с градиентными функциональными свойствами. Он отметил, что на основе подобных ФГМ производятся различные изделия ответственного назначения, детали и конструкции для широкого спектра устройств, оборудования и техники, которые эксплуатируются в экстремальных условиях механического, теплового, радиационного и другого воздействия. Например, промышленное двигателестроение, которое требует максимально высокого качества всех деталей и конструкций.

«Совместно с коллегами мы решаем сложную фундаментальную задачу, изучая новые механизмы соединения разнородных по своей природе материалов в ФГМ слоистого типа. Металлы, сплавы и керамика имеют разные коэффициенты температурного линейного расширения, из-за чего на границе контактов друг с другом они разрушают композит при сжатии или разрушении. Разработанная нами система связующих и демпферных компонентов с применением современной технологии спекания исключает механические разрушения и сохраняет целостную форму композитов», — отметил руководитель научной работы, заместитель директора по развитию Института наукоемких технологий и передовых материалов (ИНТиПМ) ДВФУ Евгений Папынов.

Ученые предложили повысить эффективность технологии диффузионного спекания различных металлов за счет использования в качестве источника генерации тепла, для разогрева многослойного композита, импульсный электрический ток (технология искрового плазменного спекания) взамен индукционного разогрева.

В результате ученые сформировали прочное соединение между пятью слоями различных металлов, сохранив при этом целостность всего объема изделия. Кроме этого, они снизили общую температуру процесса и значительно сократили время цикла изготовления ФГМ композита. Качество характеристик и эксплуатационных свойств изделия ученые подтверждали с помощью комплекса физико-механических испытаний в Московском авиационном институте и Политехническом институте ДВФУ.

«Авиационная отрасль — одна из самых инновационных отраслей экономики, что нашло отражение в развитии отечественного двигателестроения и в настоящее время является приоритетной в России. Передовые технологические позиции достигаются за счет непрерывного вовлечения науки в данную отрасль. Активные научные исследования, проводимые в устойчивых коллаборациях, как например между ДВФУ и МАИ, которые направлены на разработки новых материалов и технологий их производства, являются базовой основой улучшения качества изделий и конструкций авиационных двигателей, повышения их производственной эффективности и безопасности эксплуатации», — отметил директор Научно-образовательного центра развития технологий двигателестроения МАИ Сергей Чуклинов.

В дальнейшем научный коллектив планирует апробировать решения в изготовлении образцов-демонстраторов изделий для узлов конструкций газотурбинного двигателя.

Отметим, что проект выполняется в комплексе научно-исследовательских работ по различным направлениям, которые интегрированы в образовательные программы по подготовке специалистов (направление 22.04.01 «Материаловедение и технологии материалов») в ИНТиПМ ДВФУ, а также заложены в основу стратегического проекта «Физика и материаловедение» программы развития ДВФУ «Приоритет 2030».

Информация и фото предоставлены пресс-службой ДВФУ