Научный коллектив Уральского федерального университета создал отечественную технологию 3D-печати магнитных материалов. Технология позволит создавать уникальные изделия с управляемыми свойствами для высокотехнологичных отраслей. Работа научного коллектива поддержана по программе «Приоритет-2030».

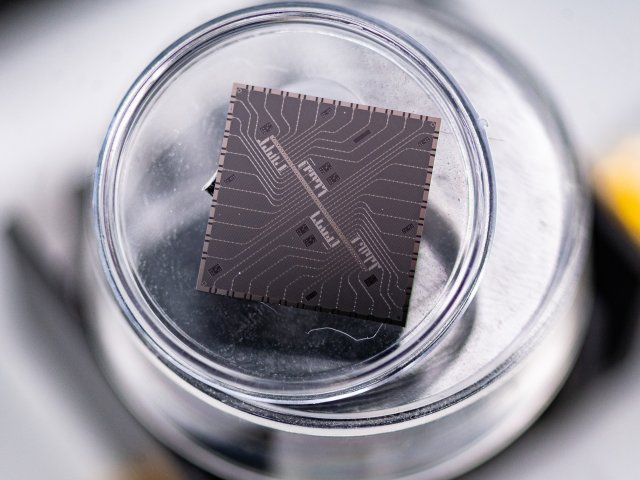

Образцы изделий, напечатанные студентами УрФУ. Источник: пресс-служба УрФУ

«Основной магнитомягкий материал — электротехническая сталь. Классическим методом ее выплавляют, прокатывают, получают лист, покрывают изолирующим слоем, а затем из этого листа вырубают куски нужной формы, из которых собирают изделия. Этот способ хорошо работает, когда нужно произвести тысячи единиц продукции. Для уникальных изделий такой способ не подходит, — поясняет руководитель исследовательской группы, заведующий кафедрой магнетизма и магнитных наноматериалов УрФУ Алексей Волегов. — Мы подходим к этому иначе. Берем металлический порошок, из которого хотим получить магнитный элемент, и спекаем или сплавляем его послойно с помощью лазера. Это позволяет сразу создавать изделие нужной формы».

Помимо формы физики научились создавать комбинации различных магнитных и немагнитных материалов. Так, исследователи могут создать участок, проводящий ток, а рядом — изолирующий. Или объединить магнитомягкий и магнитотвердый материалы в одном элементе — причем на масштабе, сопоставимом с диаметром человеческого волоса. Традиционные технологии этого не позволяют. Это особенно важно в условиях миниатюризации — например, в электронике, робототехнике, медицинских устройствах.

«Сейчас мы отрабатываем все на чистом железе. Оно доступно, выпускается в виде порошка и удобно для исследований. Но у него есть ограничения — например, высокая анизотропия. Поэтому мы экспериментируем с добавками оксидов, чтобы задать нужные функциональные свойства, — рассказывает Алексей Волегов. — Следующий шаг — переход к пермаллоевым сплавам (железо + никель), отличающимся низкой магнитострикцией. Магнитострикция — причина того самого гула, который слышен рядом с трансформаторной будкой. Он возникает, когда материал при перемагничивании немного меняет линейные размеры. У пермаллоя этот эффект минимален».

Технология, разработанная специалистами УрФУ, может найти применение в самых разных сферах — от мобильной электроники до электромобилей и аэрокосмической отрасли. Например, в зарядных устройствах, блоках питания, трансформаторах нового типа. Как поясняют исследователи, если появится инвестор или заказчик, технологию можно довести до внедрения в течение пары лет. Без заказчика на доведение технологии до промышленного уровня понадобится 3–4 года.

Информация и фото предоставлены Отделом научных коммуникаций УрФУ