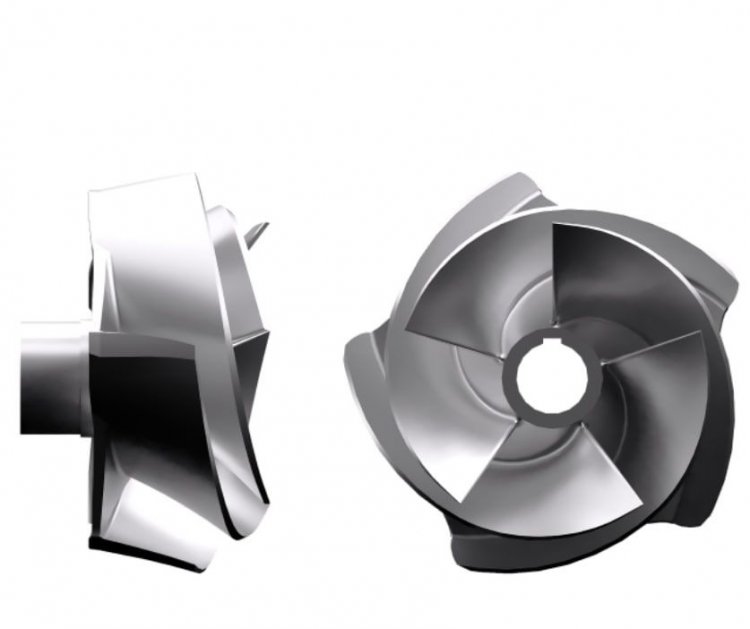

Инжиниринговым центром цифровых технологий машиностроения, созданного на базе Уральского федерального университета, разработан высокотехнологичный элемент для насосных систем, позволяющий транспортировать гомогенные жидкости с большим числом твердых частиц и высокой концентрацией газообразных веществ. Конструкционный элемент был изготовлен по образцу так называемого рабочего колеса, ранее поставлявшегося швейцарской компанией Egger.

Как рассказал технический директор Инжинирингового центра цифровых технологий машиностроения Александр Шакиров, разработка позволит сохранить высокие стандарты производства в таких отраслях, как металлургия, химическая промышленность, автомобилестроение, судостроение, целлюлозно-бумажная промышленность и многих других. Изделие сможет прокачивать сложные жидкости с эффективностью до 4000 кубометров в час при рабочей частоте вращения до 1450 оборотов в минуту. По словам представителей УрФУ, в ходе квалификационных испытаний, которые начнутся в ближайшее время, эти характеристики будут улучшены, что сделает российское изделие более высокопроизводительным по сравнению с продукцией европейского производителя.

«Гомогенные жидкости, находящиеся в одном агрегатном состоянии и при этом содержащие твердые частицы, являются крайне сложной субстанцией для транспортировки через трубопроводы. Доставка таких жидкостей – а это и сплавы, и смеси для контурных реакторов, и различные вязкие материалы – даже в периметре одной производственной площадки, требует, с одной стороны, чрезвычайно аккуратного подхода, с точки зрения безопасности, а с другой стороны, требует сохранения их состояния в рамках требований производства», – заключил Александр Шакиров.

Разработанный импортозамещающий элемент для насосных комплексов – второй сданный проект в серии комплектующих изделий, изготовленных в рамках программы обратного инжиниринга (Постановление Правительства РФ от 18.02.2022 г. № 208). ИЦЦТМ УрФУ по праву становится одним из лидирующих исполнителей программы импортозамещения, поскольку реализует проекты в краткие сроки и с улучшением технических характеристик. Изделия, разрабатываемые Центром и выведенные на серийное производство, оказываются эффективнее и долговечнее оригинальных образцов, таким образом наглядно доказывая, что реверс-инжиниринг – это не просто программа замещения, но и точка роста и технологического развития современной российской промышленности и науки.

Источник информации: Пресс-офис проекта «Инжиниринг и инновации» Центра управления проектами в промышленности

Источник фото: Инжиниринговый центр цифровых технологий машиностроения