В изготовлении высокомощных белых светодиодов для автомобилей, подлодок, туннелей и аэродромов используются керамические формы веществ-преобразователей света — люминофоров. В новой работе ученые предложили подход, который позволяет получать такие материалы при температурах на 20% ниже обычных и сокращать общую продолжительность процесса в 10-20 раз. Авторы отработали метод, используя в качестве сырья широкодоступные коммерческие порошки. При этом они формировали материал с контролируемой мелкозерненой структурой, а его эффективность свечения была выше, чем у известных аналогов, и достигала рекордных 80,7%. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в Journal of Advanced Ceramics.

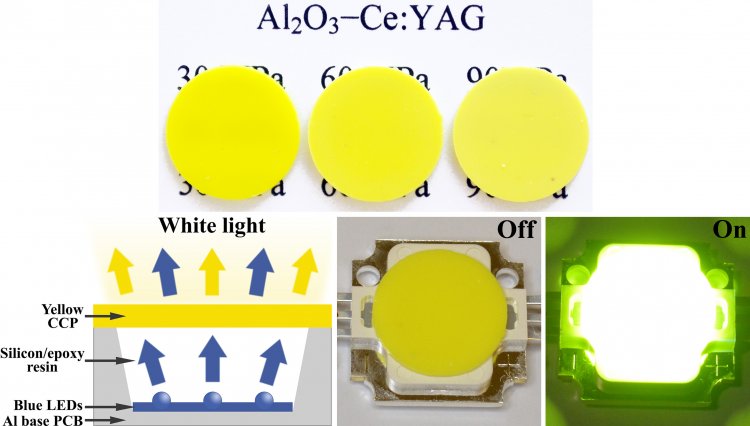

Фото композитных керамических люминофоров, общая схема устройства белого светодиода на их основе, а также его внешний вид в выключенном и включенном состоянии. Источник: Денис Косьянов

Белые светодиоды широко используются в повседневной жизни, однако они недостаточно мощные. Их коммерческие варианты содержат люминофоры —преобразователи света на основе алюмоиттриевого граната (YAG) с добавлением церия (Ce), которые фиксируют кремнийорганическими смолами. Однако из-за неоднородного нанесения и низкой теплопроводности такие конструкции светятся неоднородным цветом и «выгорают» в процессе использования. При этом для подводных и летательных аппаратов, автомобилестроения, поисково-спасательных работ необходимы не столько энергоэффективные, сколько сверхъяркие белые светодиоды. Люминофоры в таких устройствах должны быть термически стойкими, компактными и долговечными, а их состав и форма не должны вредить окружающей среде в процессе эксплуатации и последующей утилизации. Одна из передовых форм люминофоров — керамическая — изготавливается при достаточно высоких температурах спекания, а сам процесс занимает много времени.

Коллектив молодых ученых из Дальневосточного федерального университета (Владивосток) создал люминофор на основе керамики оптического качества. При этом авторы оптимизировали ее состав, предложили инновационный способ спекания исходных компонентов и научились регулировать микроструктуру финишного материала.

Исследователи получили двухкомпонентный керамический композит на основе Ce:YAG и термически стабильного компонента. В роли последнего ученые выбрали оксид алюминия (Al2O3). В результате теплопроводность керамического материала такого состава была в 15 раз выше, чем у исходных порошков. Кроме того, частицы Al2O3 изменяли распространение света в люминофоре, что обеспечивало однородность цвета светодиодов и высокую эффективность свечения, достигавшую 80,7%.

При этом ученые предложили новый подход — реакционное искровое плазменное спекание, при котором искровые разряды между спекаемыми частицами и фазовые превращения обеспечивают активное уплотнение материала. Такой подход уменьшил температуру спекания материала на 20% и сократил общую продолжительность процесса в 10-20 раз по сравнению с классическим методом вакуумного спекания. Исследователи создали композиты, плотность которых была близка к теоретической, а размер их составных элементов достигал нанодиапазона и составлял от 0,5*10-6 до 2*10-6 м, что сопоставимо с размером бактерий. Таким образом, авторы разработали быстрый, относительно простой и экономически эффективный «одностадийный» подход, который позволит получать термостойкие и эффективные преобразователи света для сверхъярких осветительных устройств.

«Для решения широкого спектра вопросов и задач современной фотоники требуется создание белых светодиодов на основе полностью неорганических и термически стойких люминофоров. Это позволит использовать их при высоких мощностях, что, в свою очередь, обеспечит сверхъяркий свет в таких устройствах. Также освещение должно быть экономически эффективным. Поэтому и возникла необходимость в создании новой формы люминофора, который обладал бы как высокими показателями светоотдачи и однородности цвета, так и теплопроводности и термической стойкости. Сейчас мы заняты производством серийных опытных образцов и макетов осветительных устройств на их основе. В дальнейшем мы планируем перейти на этап опытно-конструкторских и технологических работ с привлечением индустриальных партнеров», — рассказывает руководитель проекта, поддержанного грантом РНФ, Денис Косьянов, кандидат технических наук, профессор Дальневосточного федерального университета, директор НОЦ «Передовые керамические материалы».

Информация и фото предоставлены пресс-службой Российского научного фонда

Новость подготовлена при поддержке Министерства науки и высшего образования РФ и Российской академии наук