Самолеты нового поколения МС-21-310 и SJ-100 обещают стать флагманами российской гражданской авиации и пионерами импортозамещения в отечественном авиапроме. О прочностных испытаниях пассажирских авиалайнеров, которые в ближайшем будущем заменят Airbus и Boeing, рассказал заместитель генерального директора ― начальник центра прочности летательных аппаратов Центрального аэрогидродинамического института им. проф. Н.Е. Жуковского (ЦАГИ) Михаил Чеславович Зиченков.

Справка. Михаил Чеславович Зиченков ― кандидат технических наук, заместитель генерального директора и начальник центра прочности летательных аппаратов Центрального аэрогидродинамического института им. проф. Н.Е. Жуковского (ЦАГИ), доцент, преподаватель кафедры «Прочность летательных аппаратов» МФТИ.

― На каком этапе находятся испытания самолета МС-21?

― Мы занимаемся прочностными испытаниями МС-21 совместно с разработчиками самолета ПАО «Яковлев». Эта работа ведется более десяти лет и уже подходит к завершающей стадии. В 2022 г. МС-21 с российским двигателем ПД-14 и отечественным композитным крылом прошел сертификацию Росавиации. Испытания продолжаются. Необходимо обеспечить большой ресурс прочности этому самолету, и надеемся, что он будет эксплуатироваться на протяжении долгого времени.

― Какие именно характеристики вы проверяете в настоящее время?

― Продолжаются ресурсные испытания, работы по уточнению характеристик образцов, элементов конструкции самолета, в том числе новой конструкции оперения самолета. Сейчас наш интерес сосредоточен в первую очередь на варианте конструкции МС-21 из отечественных композиционных материалов. До этого мы также проводили много испытаний конструкций с применением большого количества импортных материалов. На площадке ЦАГИ были разработаны и введены в эксплуатацию более десятка различных испытательных стендов. В ходе цикла прочностных испытаний мы работаем с элементарными и конструктивно подобными образцами, а также ставим эксперименты на отдельных агрегатах конструкций, таких как отсек фюзеляжа, крыло, стабилизатор, вертикальное оперение. В заключение мы проводим комплексные исследования прочности, задействуя весь самолет целиком. Это тот этап, когда все составные части объединены и лайнер проходит заключительные сертификационные испытания по статической и усталостной прочности. Результаты этих работ вместе с испытаниями по аэроупругости становятся основанием для его сертификации по условиям прочности и ресурса.

― А что насчет новой версии самолета SSJ-100? На каком этапе находятся испытания этого лайнера?

― SJ-100 наравне с МС-21-310 входит в число основных самолетов российской гражданской авиации. Мы рассчитываем на то, что эти авиалайнеры будут активно задействованы в пассажирских перевозках. Сейчас мы проводим частотные испытания опытных образцов SJ-100 для того, чтобы подтвердить безопасность летных испытаний и дать исчерпывающую информацию о свойствах модернизированных конструкций, изготовленных из отечественных материалов. В этом году один из обновленных и импортозамещенных SJ-100 успешно совершил свой полет в Комсомольске-на-Амуре. Это был опытный образец на франко-российских двигателях SaM146, а сейчас мы проверяем на прочность другую конструкцию самолета SJ-100 ― с отечественным двигателем ПД-8. Авиалайнер уже готовится к летным испытаниям.

Ресурсные испытания SJ-100 будут проводиться в течение ближайших нескольких лет. Это нужно для того, чтобы в полном объеме обеспечить проектный ресурс этого самолета.

SJ-100 ― самолет с наибольшим количеством импортозамещенных элементов, пришедший на смену оригинальной версии SSJ100/95LR. На фото: самолет в зале ресурсных испытаний ЦАГИ.

Фото: Елена Либрик / «Научная Россия»

― Какой процент в конструкции этих самолетов составляют отечественные материалы?

― Основные агрегаты планера SJ-100 (фюзеляж, крыло, горизонтальное и вертикальное оперения, пилоны для навески двигателей, шасси, органы управления самолетом) выполнены из отечественных материалов, то есть по планеру это практически полностью импортозамещенный самолет. МС-21, в свою очередь, на первом этапе изготавливался с использованием импортных материалов, но сегодня все идет к тому, чтобы полностью заменить их отечественными аналогами.

В конце прошлого года было получено одобрение главного изменения в сертификат МС-21, позволяющее оснащать самолет крылом из отечественных материалов.

― Насколько прочны и эффективны такие аналоги?

― Мы считаем, что конструкции, изготовленные из отечественных материалов, ни в чем не уступают импортным аналогам, а в некоторых случаях — например, если говорить о крыле и оперении самолета — превосходят их. Когда возникли сложности с поставками из-за рубежа, перед нашей авиапромышленностью была поставлена задача исправить эту ситуацию в кратчайшие сроки. Думаю, что специалисты отлично справляются с этой сложной задачей.

― МС-21 стал первым российским магистральным самолетом с композитным крылом. Каковы преимущества композитного крыла перед металлическим?

― В этой модели самолета композитное крыло было предусмотрено еще в самом начале, на стадии проектирования. Проекта варианта металлического крыла на МС-21 в конструкторском бюро не планировалось, но зато у самолета ТУ-204/214, например, крыло как раз металлическое.

Доля композитов в конструкции планера МС-21 составляет порядка 30%.

Фюзеляж самолета выполнен из металла. Металл также используется и в крыле: из него сделаны нервюры, крепеж (болты, заклепки и т.д.), элементы навески органов управления, шасси, двигателей и некоторые другие компоненты. На самом деле доля металлических материалов в конструкции знаменитого «черного крыла» достаточно велика. Что касается преимуществ композита, то, пожалуй, самое главное из них ― это легкость композитных конструкций, а также отсутствие коррозии.

Если взять элементарный образец из металла и композита одинаковой толщины, то прочность их может быть близкой, но композит при этом будет примерно на 40–50% легче.

― Почему это важно?

― Если конструкция планера будет более легкой, туда поместится большее количество пассажиров и топлива, что увеличит дальность полета и другие важные характеристики. Снижение веса самолетов было одной из главных задач авиации на протяжении всей ее истории.

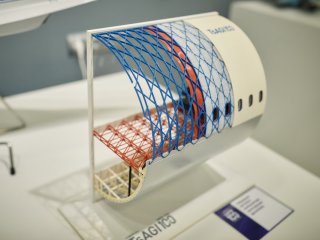

Композитное крыло (панель), которое прозвали «черным крылом» из-за цвета углепластика, считается одной из главных особенностей самолета МС-21. Сегодня оно серийно производится из отечественных материалов на предприятии «АэроКомпозит» Объединенной авиастроительной корпорации. Источник справки: Ростех

― Значит, за композитами будущее?

― Я думаю, что будущее гражданской авиации за гибридными конструкциями, которые будут сделаны с помощью аддитивных технологий и смогут сочетать в себе металл, композиты и другие компоненты. Подобные конструкции позволят максимально оптимизировать такие ключевые характеристики самолета, как вес и прочность конструкции. Кстати, конструкцию планера МС-21 правильнее было бы назвать металлокомпозитной, что делает ее одним из ярких представителей тех самых гибридных технологий, о которых мы говорим.

― Влияет ли на безопасность полета то, из какого материала сделаны крылья самолета?

― Металл, например, лучше проводит электричество и более защищен от удара молнии, хотя прямое попадание разряда может привести к некоторым повреждениям конструкции. Композит, в свою очередь, тоже проводит электричество, но не так хорошо, как металл, и поэтому конструкторы устанавливают на внешней поверхности крыла тонкую металлическую молниезащитную сетку, которая должна отводить разряды в случае попадания молнии, то есть композитное крыло нужно дополнительно защищать от воздействия молнии.

― И тогда оно будет таким же надежным, как и металлическое?

― Да. Тогда оно будет удовлетворять необходимым сертификационным требованиям. Раздел прочности в составе авиационных правил ― это достаточно объемный материал, где много специальных пунктов, регламентирующих безопасность воздушного судна.

― В ходе испытаний вы имитируете различные нештатные ситуации, в том числе всевозможные повреждения самолета. Во сколько раз ваши нагрузки на изделие превышают реальные сценарии, которые могут случиться?

― Мы действительно проводим свои испытания с запасом, минимум в полтора раза. Во время испытаний мы наносим возможные в эксплуатации повреждения в самые разные места конструкций из композиционных материалов самолета, уделяя особое внимание наиболее уязвимым точкам. Конструкция должна сохранить свою прочность при воздействии самых разнообразных сочетаний расчетных нагрузок: это и посадочные нагрузки, и нагрузки в турбулентности, нагрузки при взлете, маневрировании и многое другое.

При проведении стандартных статических испытаний для среднего класса магистральных самолетов мы моделируем более 200 различных нештатных ситуаций и нагрузок, что позволяет обеспечить достаточный уровень безопасности.

― Сколько лет обычно занимают испытания одного самолета?

― Разработка пассажирского самолета от первых набросков до сертификации в среднем занимает не менее десяти лет. Прочностные испытания отдельных фрагментов воздушного судна и материалов начинаются еще в самом начале, на этапе эскизного проектирования. Общее количество лет, затраченных на испытания, зависит от того, сколько различных инноваций вложено в конструкцию. Чем больше в самолете новых технических решений, тем больше экспериментов необходимо провести, сопровождая их расчетными исследованиями. Помимо этого, существуют еще ресурсные испытания, позволяющие обеспечить его длительную безопасную эксплуатацию. Такие ресурсные испытания могут продолжаться на протяжении нескольких лет параллельно с эксплуатацией для обеспечения всего проектного срока эксплуатации самолета.

― Как вы думаете, когда МС-21-310 и SJ-100 смогут выйти в серийное производство?

― Насколько мне известно, в следующем году планируется завершить сертификацию SJ-100 и примерно в это же время первые серийные самолеты МС-21 постепенно начнут передаваться заказчикам ― отечественным авиационным компаниям. В целом этот вопрос комплексный и мне, конечно, сложно на него ответить. Выход самолета на финальную стадию эксплуатации всегда зависит не только от ученых и профильных институтов, но и от многих других факторов, в том числе от темпов развития и возможностей нашей авиапромышленности.

― И в том числе от испытаний ЦАГИ, где работает уникальный экспериментальный испытательный центр. Расскажите, пожалуйста, подробнее об этой площадке.

― Если говорить только об испытательных возможностях центра прочности ЦАГИ, который я возглавляю, то главным нашим преимуществом выступает возможность проводить сложнейшие комплексные испытания прочности различных летательных аппаратов. Мы располагаем методиками, оборудованием и профессиональными кадрами для проведения статических испытаний авиаконструкций.

У нас есть все необходимое для проведения длительных ресурсных, а также частотных и жесткостных испытаний.

Взаимосвязь между статической, усталостной прочностью, жесткостью конструкции позволяет достичь глубокого понимания всех аспектов эксплуатации воздушной техники, а результаты, полученные в ходе таких испытаний, становятся основанием для сертификации самолетов в части прочности и аэроупругости.

― Работа центра прочности ЦАГИ подразумевает сотрудничество с большим количеством ведомств. С какими из организаций вы взаимодействуете чаще всего?

― Исторически самые тесные связи у нас сложились с отечественными конструкторскими бюро, причем со всеми без исключения. Если говорить о гражданской тематике, то сейчас это прежде всего ПАО «Яковлев» ― разработчик тех самолетов, о которых мы с вами говорим. Мы также активно взаимодействуем с ОКБ С.В. Ильюшина, АО «Туполев», Уральским заводом гражданской авиации, НИЦ «Институт им. Н.Е. Жуковского», в состав которого входят, в частности, ЦАГИ и CибНИА им. С.А. Чаплыгина, Государственным научно-исследовательским институтом гражданской авиации, НИЦ «Курчатовский институт ― ВИАМ» и многими другими профильными организациями. Мы координируем с коллегами наши рабочие и образовательные программы, планы научных исследований и многие другие вопросы. Я очень рад, что наше тесное взаимодействие приводит к плодотворным результатам.