Калифорнийская компания Microfabrica разработала технологический процесс, сочетающий в себе трехмерную (3D) печать, при которой структуры формируются путем послойного нанесения материала, с технологиями, используемыми в производстве микросхем, где ионы металла наносятся на поверхность электролитическим методом. Этот процесс позволяет создавать изделия тончайшей структуры из слоев металлов толщиной всего в 5 мкм.

Существующие многоструйные 3D-принтеры, распыляющие пластики через сопла, позволяют получать слои толщиной 16 мкм. При этом проблема создания деталей микроскопических размеров становится все острее по мере развития технологий — все, начиная от потребительской электроники до медицинской аппаратуры, продолжает уменьшаться в размерах.

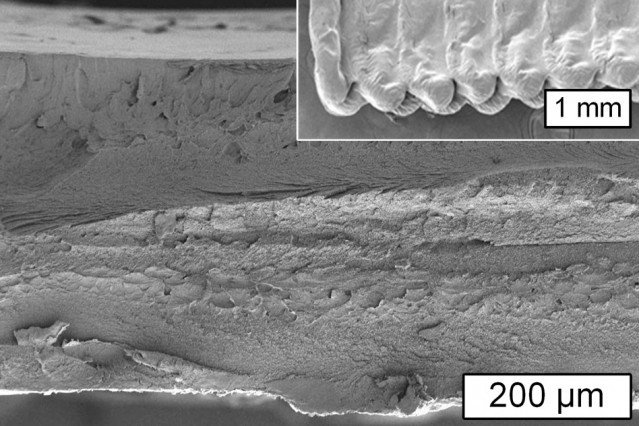

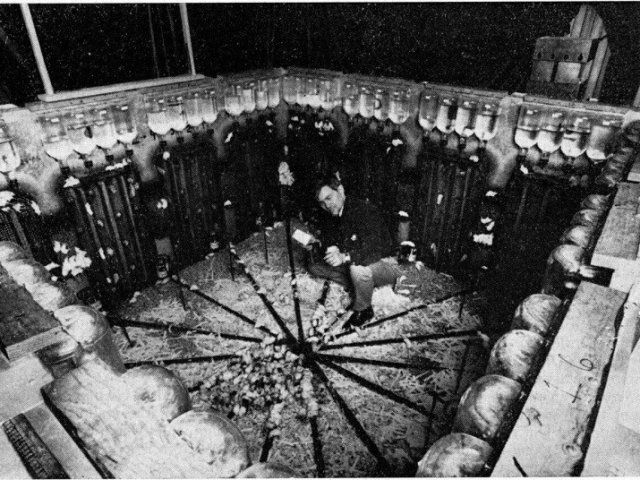

Новый метод открывает возможности создания новых типов устройств и миниатюризации существующих. В частности, по инициативе DARPA компания Microfabrica создала крошечный радиатор для охлаждения компьютерных микросхем и миниатюрный часовой механизм для боеприпасов. Кроме того, она разработала миниатюрные хирургические инструменты, в частности, щипцы диаметром меньше миллиметра для биопсии и трехмерные подложки для скаффолд-технологии, связи которых позволяют им растягиваться по мере размножения клеток.

«Мне не известны какие-либо 3D-принтеры с более широкими возможностями», — сказал Кэрол Ливермор (Carol Livermore), профессор механики и промышленной техники из Северо-Западного университета. Эта разработка стала новым шагом на пути к общедоступности современных технологий, с одной стороны, и, с другой, к переходу промышленности к новой идеологии конкуренции, которой уже давно придерживаются производители (около)компьютерной техники — заботиться больше о том, чтобы опережать конкурентов, нежели о защите все быстрее устаревающих разработок.