Новый метод очистки лопаток газотурбинных установок с помощью раствора кислот и ультразвука разработали ученые Пермского национального исследовательского политехнического университета (ПНИПУ). Технология поможет ускорить ремонт лопаток и сделать их производство более экономически выгодным.

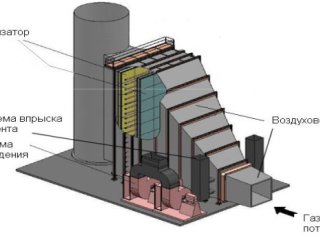

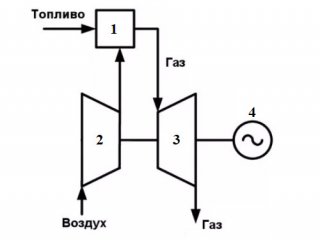

Газотурбинные установки (ГТУ) — одни из мощнейших источников энергии в современной промышленности. Механизм их работы довольно прост: поток раскаленного газа, получаемый в результате сжигания топлива, попадает в сопловый аппарат турбины. Он состоит из множества лопаток, которые, вращаясь, помогают преобразовать кинетическую энергию горячего газа в электричество.

Лопатки для ГТУ изготавливаются из жаропрочных материалов, но им не удается полностью избежать негативного воздействия высоких температур. В процессе работы на лопатках возникают микротрещины и образуется пленка из устойчивых оксидов металлов (в основном никеля, титана, алюминия, хрома и вольфрама). Этот оксидный слой осложняет восстановление поверхности лопаток во время ремонта. Подробнее о проблеме «Научной России» рассказала участница исследования, младший научный сотрудник кафедры «Химические технологии» ПНИПУ Дарья Дмитриевна Фомина.

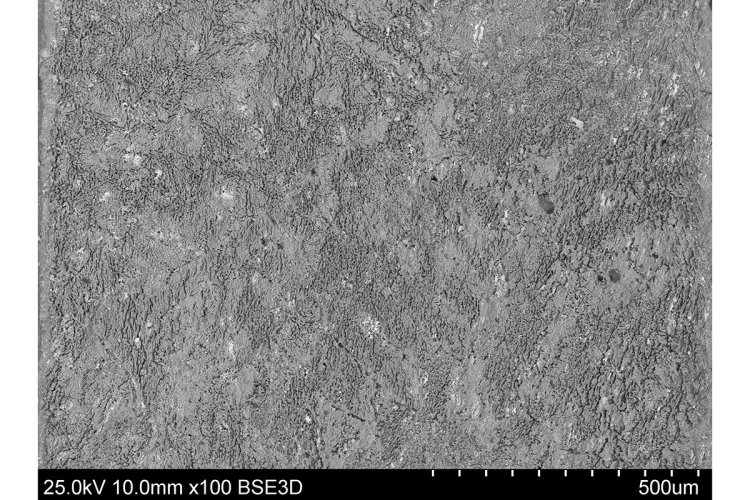

Полностью очистить сплав образца от оксидной пленки помог раствор кислот с концентрацией 10% (снимок очищенной поверхности под электронным микроскопом).

Фото: Дарья Фомина, Владимир Пойлов / предоставлено пресс-службой ПНИПУ

«Лопатки изготавливаются из жаропрочных никелевых сплавов, в состав которых входят различные металлы. В процессе эксплуатации на них могут целенаправленно наноситься оксидные покрытия. Помимо этого, компоненты сплавов сами по себе достаточно активны и легко окисляются, особенно при повышенной температуре, — объяснила Д.Д. Фомина. — Эксплуатация лопаток производится при очень высоких температурах, порядка 950–1000°C. Под воздействием этих агрессивных условий металлы сплава дополнительно образуют оксидный слой. Перед ремонтом, требующимся для восстановления и дальнейшей эксплуатации лопаток, их необходимо привести в исходное состояние. Оксидная пленка мешает правильному ремонтированию лопаток, что может повлечь нарушение структуры сплава, из-за чего лопатки начнут разрушаться быстрее, а их механические свойства будут ухудшаться».

Избавление лопаток от оксидов металлов — довольно непростая задача. Иногда для их очистки применяют моющие средства, однако ни одно из них не позволяет полностью уничтожить оксидную пленку. Альтернативный метод — катодная очистка с использованием электротока — требует обработки лопаток растворителями и щелочными реагентами, из-за чего возрастает риск разрушения сплава.

Новое решение представили ученые Пермского Политеха, предложив очищать лопатки ГТУ с помощью раствора серной и ортофосфорной кислот.

Технология реализуется в два этапа. Сначала лопатка помещается в автоклав — специальный герметичный прибор для обработки материалов под давлением при высоких температурах, где на протяжении часа обрабатывается раствором кислот при температуре 230°C. Далее остатки оксидной пленки в течение получаса удаляются с поверхности сплава при помощи ультразвука в дистиллированной воде при комнатной температуре.

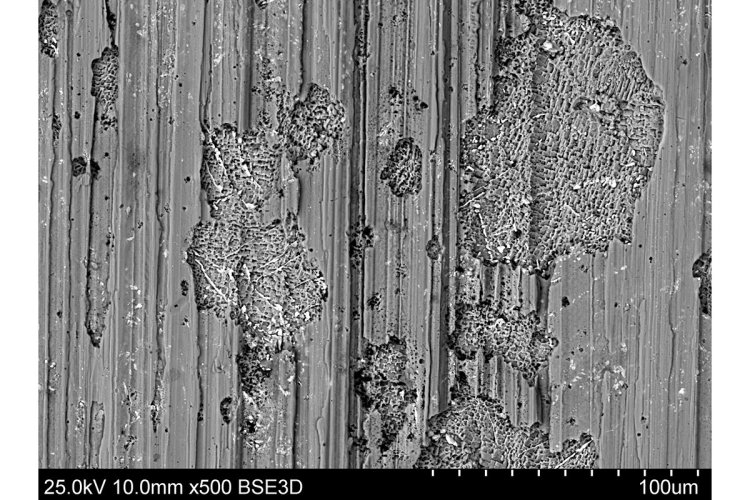

Поверхность отшлифованного экспериментального образца под электронным микроскопом после обработки раствором кислот с концентрацией 5%. Углубления — участки, очищенные от оксидов.

Фото: Дарья Фомина, Владимир Пойлов / предоставлено пресс-службой ПНИПУ

Какова идеальная концентрация раствора кислот для очистки лопаток? Исследователи ответили и на этот вопрос, обработав сплав тремя разными растворами (с концентрацией 5%, 7,5% и 10%) и затем рассмотрев участки поверхности образца под электронным сканирующим микроскопом. Полностью избавиться от оксидной пленки помог раствор с концентрацией 10%, в то время как смеси с концентрацией 5% и 7,5% позволили удалить оксиды лишь частично.

«Необходимо понимать, что наши испытания проводились в лабораторных условиях, которые могут несколько отличаться от промышленных. Таким образом, всегда будет необходимость “подгонять” оптимальные параметры очистки под особенности внешней среды, — добавила Дарья Фомина. — Кроме того, так как мы работали лишь с несколькими вариантами материалов, из которых производятся подобные изделия, предложенные нами условия очистки могут подходить только для лопаток, изготовленных из определенных сплавов. При благоприятно сложившихся обстоятельствах мы продолжим изучать применение технологии к сплавам с разными составами».

Интересно, что в процессе кислотной очистки оксидная пленка не растворялась, а попросту отслаивалась от образца. Это говорит о том, что применяемый раствор в большей степени разъедает не сами оксиды, а верхний слой сплава лопатки, находящийся под пленкой. Однако, как объяснила корреспонденту нашего портала Д.Д. Фомина, такой вариант обработки все равно является более щадящим в сравнении с той же катодной очисткой, которая порой приводит к механическим повреждениям лопаток.

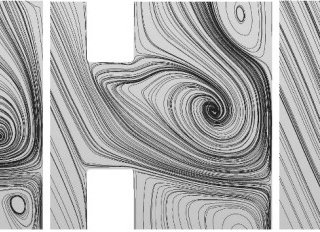

Полностью очищенная поверхность образца под электронным микроскопом при многократном увеличении.

Фото: Дарья Фомина, Владимир Пойлов / предоставлено пресс-службой ПНИПУ

Новая технология может использоваться во всех сферах промышленности, где применяются газотурбинные установки. Новаторский подход пермских ученых ускорит починку лопаток ГТУ и повысит ее продуктивность, что позволит снизить траты ресурсов на ремонт изделий и сделает более экономически выгодным их производство.

Проект реализован при финансовой поддержке Минобрнауки России в рамках программы «Приоритет-2030». С деталями исследования можно ознакомиться в статье в журнале «Металловедение и термическая обработка металлов».

«Основная цель работы нашей кафедры — создание научных “ноу-хау” для улучшения различных производств: например, оптимизации расходов или повышения экологической безопасности. Поэтому мы в любом случае планируем совершенствовать нашу технологию, — подчеркнула Дарья Фомина. — В данный момент по гранту в рамках проекта “Передовые инженерные школы” мы также занимаемся очисткой лопаток газотурбинных установок, но с использованием других средств — галогенидсодержащих веществ. <…> Если у нас будет возможность, будем развивать наши разработки и стараться на благо науки».

Новость подготовлена при поддержке Министерства науки и высшего образования РФ

Фото на превью: nomadsoul1 / фотобанк 123RF

Фото на странице: Дарья Фомина, Владимир Пойлов / предоставлены пресс-службой ПНИПУ