Ученые лаборатории тепломассопереноса Томского политехнического университета предложили новый эффективный способ утилизации отходов угледобывающей промышленности – угольного шлама. Он основан на добавлении к сырью искусственных газовых гидратов, которые улучшают характеристики горения отходов и снижают уровень антропогенных выбросов в несколько раз. По словам ученых, в будущем смесь шлама с гидратом можно будет использовать в качестве альтернативного топлива для выработки тепловой энергии в отдаленных регионах.

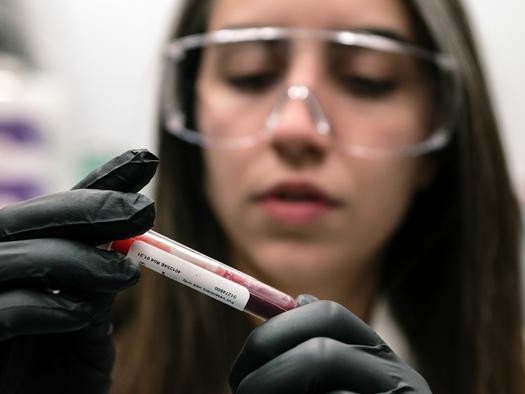

Производство искусственного газового гидрата метана в лаборатории тепломассопереноса ТПУ. Источник фото: пресс-служба ТПУ

Исследования поддержаны грантом Минобрнауки России (№ 075-15-2024-543). Результаты работы ученых опубликованы в журнале Fuel (Q1, IF: 6,7).

Угольный шлам является отходами угольно-добывающей промышленности. Его утилизация, а также сжигание низкосортного угля – одна из актуальных задач энергетики. Однако этот процесс осложнен физико-экологическими особенностями сырья: угольный шлам имеет большую задержку воспламенения, низкую температуру в зоне горения и степень сгорания, а также обладает высоким уровнем антропогенных выбросов.

Ученые лаборатории тепломассопереноса ТПУ предложили новый эффективный способ утилизации угольного шлама. Для этого политехники добавили к отходу гидрат метана, который улучшил характеристики горения шлама.

«Наша лаборатория ведет исследования газовых гидратов и их приложений с 2021 года. За это время в ТПУ были разработаны несколько установок по созданию искусственных газовых гидратов разного объема, предложены и апробированы технологии тушения возгораний с помощью газовых гидратов и другие. Одним из перспективных направлений применения газовых гидратов является их использование в качестве источника тепловой энергии, а также для инициирования горения низкосортных шламов при их утилизации. Это, с одной стороны, помогло бы эффективно утилизировать промышленные отходы, а с другой – использовать топливо с улучшенными экологическими показателями. В данном исследовании мы использовали гидрат метана. При нагревании он разлагается на водяной пар и метан, что создает перспективную парогазовую смесь для получения энергии», — отмечает один из авторов исследования, доцент Исследовательской школы физики высокоэнергетических процессов ТПУ Никита Шлегель.

Для проверки предложенного способа утилизации отходов ученые разработали модельный котельный агрегат с форсуночным устройством для подачи сырья в камеру сгорания. В нем политехники провели более 50 экспериментов.

Результаты экспериментов показали, что газовый гидрат усиливает воспламенение низкосортного топлива и увеличивает степень его сгорания. Так, при его добавлении к углю температура в камере сгорания увеличивается на 300 ◦С, а при добавлении к угольному шламу – на 200 ◦С. При этом выделяющийся с поверхности газового гидрата водяной пар снижает антропогенные выбросы. Эксперименты показали, что при сжигании такого композиционного топлива выбросы оксида серы (SO2) сокращаются в два раза, монооксида углерода (CO) – на 28%, оксида азота (NO) – на 43%, а углекислого газа (CO2) – на 21%.

«Разработанная нами технология композиционного топлива из угольного шлама и газовых гидратов в перспективе может использоваться в удаленных поселениях для обогрева помещений. Для примера мы посчитали расход топлива, необходимый для отопления коттеджного поселка с помощью нашей системы с котельной мощностью в 1 МВт. Так, расход гидратного газа составит около 18 м³\ч, а расход угольного шлама – примерно 84 м³\ч. Для сравнения, отопление обычным углем потребует от 115 м³\ч угля. Наша технология экономически и экологически более выгодная. Для полноценного функционирования такой котельной необходим только мобильный реактор гидратообразования, модель такого устройства была разработана нами ранее», — добавляет Никита Шлегель.

В исследовании приняли участие ученые Томского политеха и Института теплофизики имени С.С. Кутателадзе СО РАН.

Источник информации и фото: пресс-служба Томского политехнического университета