Авиасалон МАКС традиционно считается парадом самых высоких технологий. Современное авиастроение все больше срастается с фундаментальной наукой, создающей для летающих машин все новые материалы и методы изготовления деталей, больше напоминающие лабораторный синтез, чем инженерную разработку. Эволюция материалов для авиастроения направлена на облегчение конструкций при сохранении прочности и износостойкости. Поэтому конструкторы всего мира заняты созданием новых композитных материалов для авиации и космоса, это направление стало новой отраслью науки.

Одно из наиболее динамично развивающихся направлений технологий для авиастроения и космоса — аддитивные технологии или технологии цифрового послойного синтеза. Наиболее активно развивается сейчас технология послойного селективного лазерного плавления металлических порошков, которая дает возможность безотходного изготовления деталей или заготовок непосредственно по данным из 3D CAD-систем практически любой сложности из широкого спектра металлов. Таким методом можно «вырастить» очень сложные детали двигателей самолетов, отвечающие новым запросам, соответствующим мировым трендам в авиастроении.

НИТУ МИСиС пользуется заслуженной славой одного из отечественных флагманов этого направления, лидером в области материаловедения. В выставочном павильоне МАКСа к стенду МИСиС постоянно подходят заинтересованные профессионалы авиастроения, с огромным интересом рассматривая опытные образцы.

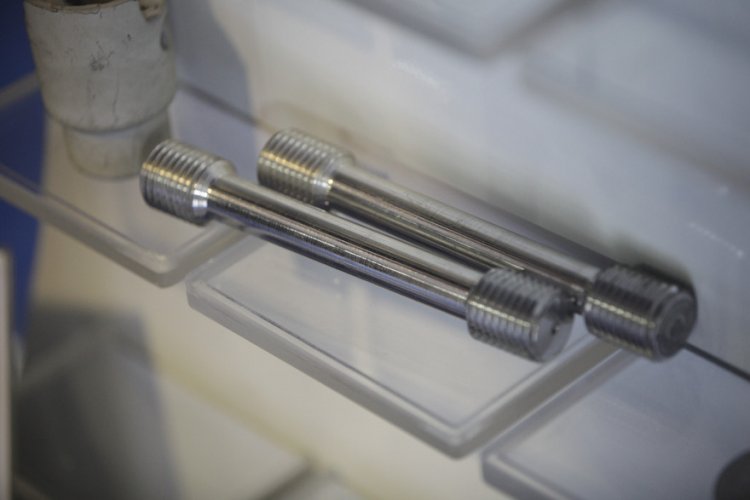

«Как вы знаете, одна из основных

для нас задач сейчас — это импортозамещение, — рассказывает

Наталья Коротченко, директор

Информационно-маркетингового центра НИТУ МИСИС.

— Сейчас у нас создается новый улучшенный авиационный двигатель

ПД-14. Мы стремимся добиться того, чтобы все детали этого

двигателя были созданы в России. На нашей экспозиции представлены

два вида лопаток для двигателя. По форме они совершенно

одинаковы. Если взвесить их даже просто на руке — очевидна

разница в их весе. Старая лопатка ровно в 2 раза тяжелее новой!

Новая лопатка, изготовленная у нас, состоит из никелида титана.

Очень сложно было создать технологию, которая позволяет сделать

суперлегкий сплав, и в то же время, чтобы все технические

характеристики этой лопатки соответствовали ГОСТам. Что это дает?

Для двигателя — очень много. В первую очередь — сила тяги.

Самолет будет быстрее набирать скорость. Это грузоподъемность —

ведь вес двигателя будет существенно меньше. Это экологическая

безопасность и уменьшенная шумность — ведь все мы знаем,

насколько важным в мире считается этот показатель. Мы работали

совместно с Объединенной Авиастроительной Корпорацией с Уфимским

авиастроительным заводом. Там эти детали прошли не только

апробацию, но и был составлен акт о запуске этих лопаточек в

серийное производство».

«Как вы знаете, одна из основных

для нас задач сейчас — это импортозамещение, — рассказывает

Наталья Коротченко, директор

Информационно-маркетингового центра НИТУ МИСИС.

— Сейчас у нас создается новый улучшенный авиационный двигатель

ПД-14. Мы стремимся добиться того, чтобы все детали этого

двигателя были созданы в России. На нашей экспозиции представлены

два вида лопаток для двигателя. По форме они совершенно

одинаковы. Если взвесить их даже просто на руке — очевидна

разница в их весе. Старая лопатка ровно в 2 раза тяжелее новой!

Новая лопатка, изготовленная у нас, состоит из никелида титана.

Очень сложно было создать технологию, которая позволяет сделать

суперлегкий сплав, и в то же время, чтобы все технические

характеристики этой лопатки соответствовали ГОСТам. Что это дает?

Для двигателя — очень много. В первую очередь — сила тяги.

Самолет будет быстрее набирать скорость. Это грузоподъемность —

ведь вес двигателя будет существенно меньше. Это экологическая

безопасность и уменьшенная шумность — ведь все мы знаем,

насколько важным в мире считается этот показатель. Мы работали

совместно с Объединенной Авиастроительной Корпорацией с Уфимским

авиастроительным заводом. Там эти детали прошли не только

апробацию, но и был составлен акт о запуске этих лопаточек в

серийное производство».

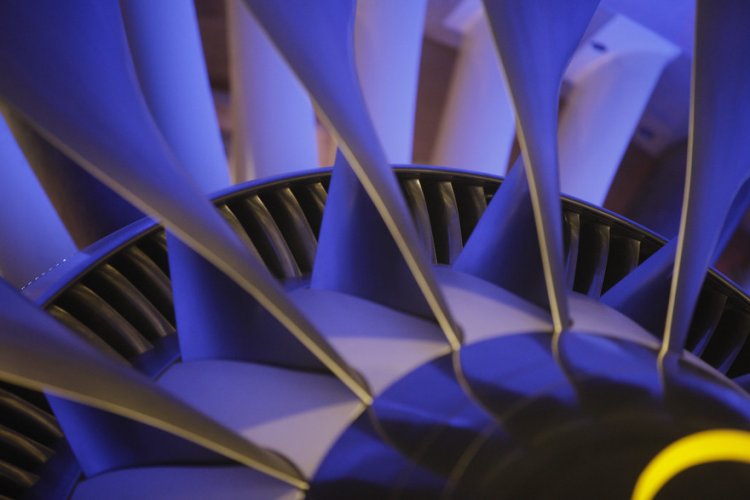

Надо отметить, что сам никелид титана пока закупается в Германии. Есть и перспективная отечественная разработка — гамма-алюминиды титана. Сверхпрочный, жаропрочный и очень легкий материал. Как только он пройдет испытания, в НИТУ МИСиС надеются, что лопатки для новых двигателей будут изготавливаться только из него. Рядом на стенде можно увидеть полую конструкцию лопасти авиадвигателя, изготовленную с помощью аддитивных технологий.

«Это совершенно уникальная

отливка, — говорит Наталья Коротченко. — В мире пока такого никто

не делает. С помощью 3D-технологий, разработанных в НИТУ МИСиС,

стала возможной безмодельная технология изготовления достаточно

крупных деталей, полых внутри, с толщиной стенки не 6 мм, как

ранее, а 2,5-3 мм! Причем все необходимые свойства эта деталь

сохраняет. 3D-технология позволяет точнейшим образом

спроектировать саму форму детали и отлить ее без раковин и

дефектов».

«Это совершенно уникальная

отливка, — говорит Наталья Коротченко. — В мире пока такого никто

не делает. С помощью 3D-технологий, разработанных в НИТУ МИСиС,

стала возможной безмодельная технология изготовления достаточно

крупных деталей, полых внутри, с толщиной стенки не 6 мм, как

ранее, а 2,5-3 мм! Причем все необходимые свойства эта деталь

сохраняет. 3D-технология позволяет точнейшим образом

спроектировать саму форму детали и отлить ее без раковин и

дефектов».

Для беспилотных летательных аппаратов учеными из МИСиС изобретен суперконденсатор — у этого материала очень высокие характеристики конденсирующих свойств. Из этих пластинок набираются аккумуляторы, которые в беспилотниках могут использоваться на дальних дистанциях полета. Это может быть использовано не только в беспилотных летательных аппаратах, но и в любой другой технике, в частности, в солнечных батареях. Сейчас ведутся переговоры и с Индией, Польшей, и Болгарией, которые готовы закупать этот материал. Сверхпрочные и легкие алюминиевые материалы с успехом заменяют разные виды тяжелых сталей при аналогичных прочностных характеристиках. Созданием таких сплавов в МИСиС тоже занимается специальное подразделение.

На семинаре по проблемам аддитивных технологий выступил академик Евгений Каблов, генеральный директор Всероссийского института авиационных материалов (ВИАМ).

«Аддитивные технологии — это технологии будущего, объясняет Евгений Каблов. — Должны реализовываться комплексные проекты — от фундаментальной науки до конкретного инженерного воплощения. В стране мало пока проектов, которые заканчиваются понятными результатами. Инструментом, который мог бы реализовать подобные проекты могли бы стать структуры типа консорциумов, когда под общую идею объединяются группы различной направленности. И проект должен заканчиваться не только конкретным результатом, готовым к внедрению, но и полным объемом документации, понятной бизнесу.

В настоящее время в России широкое освоение аддитивных технологий сдерживается немалым количеством факторов. У нас нет пока соответствующего отечественного оборудования, а на том импортном оборудовании, которое мы купили, у нас нет реального производства. Импортное оборудование означает импортное сырье. У нас нет пока собственного промышленного производства порошков сплавов отечественных марок, обладающих достаточным уровнем качества. Сам по себе цикл доведения материала до серийного производства весьма сложен, требует создания нормативной документации, регламентирующей все технологические операции. Нужно строго нормативно определить, какие именно технологии являются аддитивными, каковы материалы, какие методы контроля качества получаемых деталей, необходимый уровень свойств.

Нужно переходить от нынешнего уровня создания моделей и прототипов к уровню создания реально существующих и работающих деталей, изготовленных по аддитивной технологии. Ключевым моментом является подготовка специалистов — это технологии для молодых. Американцы специально создали для развития этого направления 5 научных центров и университет, где готовят специалистов для аддитивных технологий. Нам надо создать собственный образовательный стандарт и определить ключевую учебную базу для наших будущих специалистов в области аддитивных технологий».